- Характеристика, технология и оборудование для дегазации трансформаторного масла

- Характеристики масляной среды трансформатора

- Что такое дегазация

- Технология дегазации

- Виды оборудования для дегазации

- СММ (станции масляные мобильные)

- Установки типа УВМ

- Оборудование для дегазации трансформаторного масла и подачи в трансформатор

- Дегазация трансформаторного масла

- Вакуумирование силовых трансформаторов

- Рис. 1. Типы вакуумных насосов и охватываемый ими диапазон давлений

Характеристика, технология и оборудование для дегазации трансформаторного масла

Масло отводит избыток тепла во время работы силового трансформатора и изолирует его элементы, поэтому это очень важное вещество при стремлении обеспечить нормальное функционирование электрооборудования. В связи с ростом цен на нефтепродукты и оптимизацией производственных процессов важна дегазация трансформаторного масла – удаление пузырьков газа и растворившихся газов. Этот процесс продлевает срок службы преобразователей и позволяет сэкономить средства предприятия.

Характеристики масляной среды трансформатора

Масла для трансформаторов производятся из нефти. Сначала отделяется бензин, керосин, дизельное топливо, остаток перегоняется до состояния солярового дистиллята, который кипятится при 300-400 градусах без повышения давления, потом проводится доочистка.

Эксплуатационные характеристики трансформаторного масла:

- высокая устойчивость к окислению в течении длительного периода времени;

- уровень пробивного напряжения (30-65 кВ);

- тангенс угла диэлектрических потерь при 90 о С до 0,02;

- температура вспышки 90-150 о С;

- температура застывания от -45 – до -135 о С;

- вязкость 28 – 30 мм 2 /с при 20 о С;

- содержание воздуха до 10%.

Растворившийся в масляной среде воздух и воздух окружающей среды снижает эксплуатационные характеристики электрооборудования, так как способствует окислению.

Количество воздуха повышается одновременно с повышением температуры.

Что такое дегазация

В новом трансформаторе все элементы содержат определенный объем воздуха и влаги. Чем выше качество обработки на заводе, тем меньше примесей. В процессе эксплуатации масляная среда тоже поглощает воздух, какое-то количество растворяется.

Остальной объем сохраняется в виде пузырьков. Трансформатор может служить до 25-и лет, а маслу необходима ежегодная очистка и регенерация с периодичностью в 5 лет.

На периодичность дегазации не влияет:

- наличие фильтров, поглощающих газы;

- предотвращение перегрева;

- фильтрация;

- чистка от механических примесей;

- использование антиокислителей;

- наличие защитной подушки из инертного газа (окиси углерода, метана, сухого азота).

Несмотря на меры защиты при реакции масляной среды с диэлектриками и проводниками она окисляется, причем состав воздуха отличается от состава в окружающей среде (30,2% кислорода и 69,8% азота). Дегазация трансформаторного масла – это один из этапов процесса регенерации, предназначенный для удаления пузырьков и растворившихся газов.

Обязательна предварительная сушка, снижающая уровень влаги до 0,001%.

Технология дегазации

Любая установка для дегазации трансформаторного масла (передвижная или стационарная) состоит из нескольких баков, в которых установлены кольца Рашига, позволяющие увеличить площадь растекания.

Распылитель равномерно распределяет нагретое до 50-60 о С масло по кольцам, в процессе лишний воздух удаляется вакуумным насосом через фильтр и цеолитовый патрон. Масло перемещается в следующий бак, процесс повторяется. Периодически проводится анализ, процесс повторяется до тех пор, пока их содержание газов снижается до 0,04%. Дегазированное масло выливается в трансформатор или бак с вакуумом. При первом варианте проводится проверка на пробой.

Процедура дегазации масла трансформатора требуется не только при техобслуживании и ремонте, но и перед установкой пленочной или подушечной защиты. В трансформатор очищенная от воздуха жидкость заливается таким образом, чтобы до крышки оставалось 15-20 см., которые заполняются сухим азотом. Бак подпитывается газом до полного насыщения масляной среды.

Виды оборудования для дегазации

Существуют различные виды дегазационных установок трансформаторного масла, отличающихся по производительности, количеству систем фильтрации, объему потребляемой энергии, объему обрабатываемого масла.

СММ (станции масляные мобильные)

Эта установка может быть использована только для дегазации или регенерации.

- вакуумной колонны;

- нагревателя;

- фильтров (грубой и тонкой очистки);

- насосов масляных;

- шкафа управления;

- форвакуумных насосов.

По требованию заказчика комплектация дополняется фильтром более тонкой очистки.

Колонна – емкость из металла с датчиками уровня и смотровыми окнами, оснащенными подсветкой, предназначена для отделения влаги при помощи вакуумных насосов.

Нагреватель оснащен предохранительным клапаном и системой контроля нагрева. Для плавного регулирования емкость разделена на 3 секции.

Фильтрующие емкости оснащены различными фильтрами. При грубой очистке отделяются фракции 15 мкм, при тонкой – 5 мкм. Масляные насосы заправляют станцию, ротационные и Рутса создают вакуум. В шкафу управления установлена сигнализация состояния и элементы управления.

Перед заправкой проводится анализ масла, чтобы определить, как работать – с выключенным или включенным трансформатором. Если объем газов в пределах нормы и оборудование не аварийное, преобразователь не выключается. Для стандартной обработки требуется до 10-и циклов, производительность 50%.

- количества осадков;

- начального уровня кислотности;

- общего состояния трансформатора.

Производительность повышается при выключении трансформатора. Для получения максимального результата температура масляной среды должна быть 80 о С. Осадок удаляется одновременно с регенерацией, требуется 30-60 циклов.

Процесс вне преобразователя осуществляется аналогично.

Установки типа УВМ

Эти установки для регенерации трансформаторного масла используются в основном в стационарном режиме.

- колонны, оснащенной шаровыми кранами, перекрывающими поток, угловыми клапанами, предотвращающими перенаправление потока, вакуумным вентилем, используемым для перекрытия вакуума;

- нагревателя;

- подающего центробежного насосного оборудования;

- откачивающего центробежного насосного оборудования;

- двух насосов, создающих вакуум;

- фильтра тонкой очистки и сетчатого;

- термостата и термосопротивления (для контроля температуры);

- реле (включение нагрева, контроль потока);

- датчиков уровня;

- манометра;

- вакуумметра.

В аварийных ситуациях система разгерметизируется соленоидным клапаном.

Установка УВМ позволяет выбирать режим в зависимости от выполняемой задачи. Можно провести только дегазацию, только нагрев или вакуумирование. В режиме нагрева масло только фильтруется. При дегазации жидкость нагревается, фильтруется, под воздействием вакуума удаляется влага и растворившийся воздух.

- нет необходимости в сорбентах;

- не образуются отходы и выбросы, требующие утилизации;

- простая эксплуатация и обслуживание;

- низкое потребление энергии;

- бесшумная работа;

- возможна установка на прицеп при необходимости в использовании в полевых условиях.

Существует так же более компактное оборудование, например, «Падун», УВФ (мини и микро), ВГБ.

В основном это мобильные установки, предназначенные для комплексной очистки при ремонте.

При выборе компании, оказывающей услуги дегазации, учитывается:

- наличие аттестованной лаборатории;

- возможность провести комплексную очистку, в том числе от механических примесей;

- возможность заказать отдельные виды обработки.

В лаборатории проводится физико-химический и хроматографический анализ, определение пробивного напряжения и объем антиокислительной присадки, подбирается оптимальный способ обработки. По результатам предоставляется протокол.

При регулярной дегазации сокращаются простои, снижаются затраты на утилизацию и покупку масла.

В российских условиях это особенно важно, так как большинство трансформаторного оборудования эксплуатируется 15-20 лет.

Источник

Оборудование для дегазации трансформаторного масла и подачи в трансформатор

Дегазация трансформаторного масла — процесс удаления растворённых газов (в том числе воздуха) из масла, чтобы увеличить его диэлектрическую стойкость и защитить систему от пробоя.

Дегазация трансформаторного масла тем самым позволяет защитить трансформатор от поломки и увеличить срок его службы.

В конце 2018 года к нам обратились компания с просьбой изготовить систему для дегазации трансформаторного масла. Основными требованиями к которой было низкая стоимость и высокая скорость изготовления, так как оборудование необходимо было уже запускать в работу. С помощью оборудования планировалось осуществлять дегазацию масла и заправлять 3 трансформатора одновременно или попеременно.

Общий вид разработанной и поставленной системы можно увидеть на картинке.

Система включает

- Вакуумный насос для удаления воздуха из масла (дегазации). Вакуумный насос для использования был взят Value Vi2120, так как он обеспечивает необходимое остаточное давление для дегазации — 0,2 Па и и высокую скорость (340 л/мин) откачивания для ускорения процесса.

- Вакуумная камера для дегазации масла объемом 15 л. Камеру в разрезе можно увидеть на рисунке 2.

- Вакуумные камеры объемом 25 л (2 штуки) и 35 литров одна штука. Вакуумные камеры предназначены для установки в них трансформаторов для заправки дегазированным маслом.

- Вакуумный ресивер с разветвительным коллектором. Предназначен для аккамулирования вакуума и распределения по камерам.

- Вакуумные и проводящие трубки с цангами. Трубки двух видов, синим выделены трубки вакуумные, а желтым трубки для подачи масла в трансформаторы.

Краткий принцип работы системы:

В камеру 15 литров заливается масло для дегазации. Включается вакуумный насос. Начинается дегазация масла.

После этого в камеры заправки помещаются трансформаторы и к ним присоединяются трубки с подачей.

Когда масло дегазировалось, то в камере дегазации выравнивается давление до атмосферного, а в камере заправки наоборот создается разряжение путем открытия соответствующего крана и соединения с ресивером. После этого открывается кран на камере дегазации для подачи масла в трансформатор. Масло по трубке подается в трансформатор. Когда трансформатор заправлен, то давление выравнивается и трансформатор достается.

Таким образом за раз можно заправлять до 3х трансформаторов маслом.

Источник

Дегазация трансформаторного масла

Окисление трансформаторного масла происходит не только за счет воздуха окружающей среды, но и за счет воздуха, растворенного в масле. Поэтому дегазация трансформаторного масла имеет огромное значение. Кроме того, растворенный в масле и находящийся в твердой изоляции воздух снижает электрическую прочность изоляционной конструкции трансформатора, так как газовые включения являются центрами развития электрических разрядов.

С повышением напряжения мощных силовых трансформаторов вопрос дегазации трансформаторного масла и вакуумирования трансформаторов приобрел большое практическое значение. Для продления срока службы и надежности работы изоляции заводы-изготовители выдвигают определенные требования по вакуумированию трансформаторов и дегазации масла в процессе монтажа. Так, например, вакуумирование трансформаторов напряжением 750 кВ должно производиться при остаточном давлении в баке трансформатора не более 200 Па (1,5 мм рт. ст.) в течение не менее 72 ч, при остаточном давлении 133 Па (1 мм рт. ст.); продолжительность вакуумирования может быть уменьшена до 48

Скорость насыщения масла газом зависит от высоты столба масла и поверхности соприкосновения с ним газа. Скорость обратного процесса также зависит от высоты слоя и поверхности масла.

При вибрации в масле возможно появление местных зон пониженного давления, в которых растворенный в масле газ начинает выделяться в виде пузырьков, поэтому для повышения надежности работы изоляции необходимо снижать до минимума вибрацию в работающих трансформаторах.

Состояние газа, при котором давление его меньше 0,1 МПа, называется вакуумом. Наименьшее достигнутое остаточное давление равно примерно 133-10_12Па; в промышленных установках удается достичь вакуума 133-10 — 133-10-10 Па. Весь диапазон давлений от атмосферного до наинизшего делится на области: низкого (1-10 — 6 — 133 Па), среднего (133-0,1 Па), высокого (0,1 — 0,1 • 10″4 Па) и сверхвысокого (0,1-10-4 Па и ниже) вакуума.

Газ состоит из отдельных молекул, которые находятся в постоянном движении. Результаты ударов молекул о стенки сосуда, в котором находится газ, воспринимаются как давление газа. Энергия перемещения всех молекул газа выражается его температурой. Температура газа — это мера средней скорости движения его молекул, поэтому движение молекул газа называют тепловым движением.

В вакуумной технике сорбция газов и паров поверхностью твердого тела имеет важное значение из-за необходимости удалять газы и пары со стенок вакуумных аппаратов, а кроме того, это явление используется для откачки газов сорбционными насосами. Сорбция газа всегда сопровождается выделением тепла, десорбция — его поглощением. Как правило, газ содержится внутри и на поверхности металла. Если металлическую вакуумную аппаратуру предварительно не обезгазить, то из нее будет выделяться газ в вакуумное пространство, что особенно заметно при разогреве металлических частей.

Количество газа, проходящего через единицу поверхности при давлении Р и постоянной температуре газа Т, равно 0=РV, где 0 — поток газа; V — объем газа, проходящего через любое сечение системы в единицу времени; Р — давление в этом сечении.

Расход газа может выражаться различно: массовый расход — масса газа, которая проходит через сечение в единицу времени; действительное число молекул газа, проходящее через сечение в единицу времени; объемный расход – объем газа, проходящего через сечение в единицу времени (объемный расход меняется при изменении давления в данном сечении); объемный расход, приведенный к атмосферному или другому характерному для данной системы давлению.

Течение газа в трубопроводе указывает, что на газ действует сила, вызывающая перепад давления р\ и рг на концах трубопровода. Объем газа, протекающего через поперечное сечение в единицу времени, пропорционален разности давлений Р\ — Яг- Сопротивление потоку газа W представляет собой отношение перепада .давления в данном участке вакуумной системы к потоку газа 6, проходящему через этот участок: W=(P\ — Рг)/0.

Сопротивление системы зависит от геометрических размеров трубопровода и от режима течения газа. При вязкостном течении (вязкостным называется такое течение, при котором длина свободного пробега молекулы значительно меньше размера аппарата) определяющим фактором является внутреннее трение газа. При переходе к молекулярному режиму (при молекулярном режиме молекулы газа сталкиваются со стенками сосуда; столкновений молекул друг с другом практически не происходит) роль внутреннего трения снижается, определяющим становится число ударов молекул газа о стенки трубопровода.

Пропускная способность трубопровода и скорость откачки имеют одну и ту же размерность и могут численно равняться, но смысл их различен. Понятие «пропускная способность» выражает сопротивление трубопровода потоку газа и подразумевает наличие градиента давления. «Скорость откачки» — это способность системы удалять газ. При этом подразумевается присутствие внешнего источника энергии. Скорость откачки газа s при давлении Р — это объем газа, удаляемый из системы в единицу времени, измеренный при давлении P:s=Q/P.

Любой вакуумный насос имеет предельное давление, при котором скорость его откачки падает до нуля. Давление это зависит от качества примененного в насосе масла, от утечек в самом насосе и т. п. Если Во — поток газа за счет натекания в насосе, то для любого насоса в=хнр — Оо. При достижении предельного давления р0 скорость откачки будет равна нулю, когда Uo=sHp.

Скорость откачки насоса определяется по формуле:

где sT — теоретически определенная скорость откачки; ри – предельное давление; р — давление, при котором определялась скорость откачки.

Во время откачки в вакуумную систему непрерывно выделяется некоторое количество газа. Это газовыделение зависит от природы тел, находящихся внутри вакуумной системы; для каждого данного тела, кроме того, от предварительного насыщения его газом; от размеров поверхности тела. С увеличением температуры газовыделение увеличивается и постепенно уменьшается с течением времени.

Вакуумирование силовых трансформаторов

В технике для проведения процессов вакуумирования применяют аппараты, называемые колоннами. Распространение в промышленности получили в основном колонны следующих типов: с колпачковыми тарелками, с сетчатыми тарелками и с насадками. Последние имеют значительно меньшее сопротивление потоку газа или жидкости, чем тарельчатые колонны, что является их существенным преимуществом. Внутри насадочной колонны имеется решетка, на которую укладываются насадки. Для успешного проведения процесса насадки должны иметь возможно большую поверхность на единицу объема и оказывать малое сопротивление потоку. Как наиболее простые и отвечающие этим требованиям получили распространение так называемые «кольца Рашига», представляющие собой кольца, диаметр которых равен высоте. Они могут изготовляться из металла, фарфора, керамики и др. Чтобы облегчить вес передвижных дегазационных установок, можно рекомендовать синтетические кольца из нейлона, тефлона и т. п. Применение таких колец безопасно в случае попадания внутрь трансформатора обломков колец, если часть колец будет повреждена и по каким-либо непредвиденным обстоятельствам целость выходного фильтра нарушится.

К применяемым в вакуумной технике материалам предъявляются специальные требования. Сосуд, который выдерживает давление в несколько сот атмосфер, может оказаться не вакуумплотным. Например, если из баллона емкостью 40 л, который содержит газ при избыточном давлении 15 МПа, вытечет количество газа, имеющее при 0,1 МПа объем 1 см3, то давление в баллоне упадет на 0,000017%. Если же давление в баллоне будет равно 0,1 МПа и в него проникнет то же количество газа (0,1 см3 при 0,1 МПа), то давление внутри баллона возрастет в 19 000 раз. Материалы, из которых изготовляются вакуумные системы, должны быть возможно менее газопроницаемы и легко выделять адсорбированные на поверхности и растворенные в них газы. При прогреве и непрерывной откачке выделение газов происходит быстрее. К установкам низкого и высокого вакуума предъявляются разные требования. Низковакуумные установки проще в изготовлении, подборе материала и конструкции уплотнений. Хорошим материалом для вакуумных установок является стекло, которое практически газонепроницаемо. Стеклянные детали легко сплавляются друг с другом, а при необходимости и с металлами. Кроме того стекло является хорошим диэлектриком, что позволяет подводить высокое напряжение к электродам электровакуумных приборов.

Стекла делятся на две группы: легкоплавкие с температурой размягчения 490 — 610°С (сплавляются с платиной и ее заменителями); тугоплавкие с температурой размягчения выше 610° С (сплавляются с вольфрамом). Однако из-за хрупкости стекла промышленные вакуумные установки изготовляют из металла, хотя через металлы из-за их кристаллической структуры, наличия пор и трещин, особенно в литых деталях, всегда идет процесс диффузии газа. Недостаток этот уменьшается тем, что металлические вакуумные установки, как правило, работают при непрерывной откачке натекающего в систему газа. Наиболее пригодны для изготовления вакуумных систем малоуглеродистые и нержавеющие стали, медь, алюминий и разного рода сплавы. Металлические трубопроводы вакуумных систем должны быть бесшовными, цельнотянутыми из меди, латуни или стали. Наиболее удобным материалом является красная медь. Из красной меди легко изгибать трубки и спаивать их. Кроме того, этот металл стоек на воздухе. Существенное значение имеет обработка внутренней поверхности деталей вакуумной системы. Чем лучше обработаны внутренние стенки системы, тем меньше будет на них адсорбировано газа.

Вакуумные уплотнения и смазки должны при остывании иметь гладкую, без трещин поверхность и не давать большой усадки. Для устранения течи в редко разъединяемых нешлифованных соединениях можно применить шеллачный, шеллачно-дегтярный, бакелитовый и глифталевый лаки и эмалевые краски. Растворителем для эмалевых красок является бензол (рабочая температура 30е С), для шеллачного лака — спирт и ацетон (рабочая температура 40° С), для глифталевого лака смесь спирта с бензином (рабочая температура 200° С). Шеллачный лак со временем растрескивается, поэтому его можно применять только как временное уплотнение. Несколько прочнее шеллачно-дегтярный лак (смесь шеллака с дегтярным маслом).

Для уплотнения шлифованных соединений и кранов употребляются смазки (битум, пицеин, универсальный воск, высококанифольная смесь и менделеевская замазка). Нельзя допускать увлажнения смазок, поэтому хранить их надо в закрытой таре.

В качестве рабочей жидкости для пароструйных насосов, уплотнений для механических насосов, смазки трущихся частей аппаратов и для заполнения жидкостных вакуумметров и затворов применяются масла. Вакуумное масло должно иметь высокую техническую стойкость и быть химически инертным по отношению к откачиваемым газам. Изготовляются вакуумные масла в основном из тяжелых фракций нефти.

Неразъемные части металлических вакуумных систем соединяются сваркой или пайкой. Пайку можно применять только для трубок небольшой длины и малого диаметра. Для пайки применяются следующие припои: оловянно-свинцовый с точкой плавления 180 — 200° С; оловянно-серебряный с точкой плавления 400° С; твердый (ПМЦ-54 или ПФ-45) с точкой плавления 700° С; медно-цинковый с точкой плавления 875° С. Если необходима подвижность частей вакуумной системы, то соединения производят с помощью резиновых вакуумных шлангов.

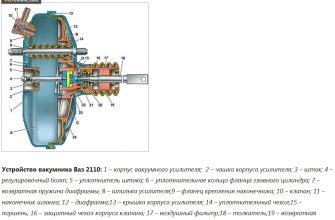

Рис. 1. Типы вакуумных насосов и охватываемый ими диапазон давлений

Для изготовления вакуумных шлангов требуется резина с малым содержанием серы (1,5 — 2%), обладающая большой гибкостью и способностью к растяжению. Вакуумные шланги изготовляются диаметром 3, 6, 9, 12, 15 и 30 мм и имеют толщину стенок, равную внутреннему диаметру. Применяя вакуумные шланги, необходимо учитывать, что резина со временем стареет (трескается и делается негерметичной). Этот процесс идет особенно быстро под действием света, кислорода и нагревания.

В вакуумных системах применяются специальные краны и запорные устройства. Краны с притертыми пробками (стеклянные и металлические) служат для присоединения манометррв и на небольших лабораторных установках. Такие краны состоят из пробки с отверстиями и муфты с отростками, при помощи которых кран присоединяется к системе. Пробки крана делаются конусообразные (конусность 1:5 или 1:10) и тщательно притираются. Краны смазываются полужидкой смазкой. В промышленных установках применяются сильфонные вентили. В установках низкого и среднего вакуума можно применять вентили с литыми чугунными или бронзовыми корпусами и крышками и резиновые уплотнения. Вакуумные вентили, работающие при остаточном давлении до 133-10^7 — 133-10^8 Па, должны изготовляться из прокатанного металла, уплотнения могут быть из резины или фторопласта. Вентили для сверхвакуумных систем (давление ниже 133-10^8 Па) изготовляются из нержавеющей стали с металлическими уплотнениями, допускающими прогрев вентиля для его дегазации.

Вакуумные насосы характеризуются следующими параметрами: предельным (максимальным) давлением, создаваемым насосом; производительностью насоса (количеством газа, удаляемого в единицу времени, г/с. Па); скоростью откачки — отношением производительности к давлению, измеренному во впускном сечении насоса (см3/с; л/с; м3/с); допускаемым выпускным давлением (для насосов, работающих с пониженным давлением по сравнению с атмосферным); выпускным давлением срыва. Максимально допустимым выпускным давлением называется давление, при котором выпускное давление повышается не более чем на 10% по сравнению с нормальным. Выпускное давление срыва соответствует повышению выпускного давления на порядок по сравнению с нормальным. На рис. 1 показано, какие диапазоны давлений охватываются различными типами насосов.

По выпускному давлению вакуумные насосы делятся на три группы: выбрасывают откачиваемый газ в атмосферу; требуют предварительного разрежения; не выбрасывают газ наружу, а связывают внутри самого насоса. Для насосов, требующих предварительного разрежения, последовательно с ними устанавливают форвакуумные насосы.

В практике электромонтажных работ, как правило, применяются вращательные насосы, у которых весь внутренний объем заполнен вакуумным маслом. К этим насосам относятся пластинчато-роторные, пластинчато-статорные и золотниковые (рис. 2). Надежность работы насоса зависит, в основном, от качества примененного масла. Вакуумное масло должно иметь низкую упругость пара, не должно содержать механических примесей и не должно вступать в химическую реакцию с откачиваемым газом. На каждые 10 л/с откачиваемого объема газа требуется около 0,75 кВт электроэнергии. Скорость откачки вращательных масляных насосов изменяется от 0,6 до 1300 м3/ч. Для откачки больших объемов газа от атмосферного давления применяются насосы типов ВН-4Г и ВН-6Г. Эти насосы могут длительное время работать при давлении у впускного патрубка около 0,013 МПа благодаря наличию у них масло- отбойного устройства.

Ниже приведено время откачки 100 л газа от 0,1 МПа до 13,3 Па различными насосами при непосредственном присоединении их к объему:

Источник