- Что представляет собой компаунд для производства трансформаторов от ООО «Изотэкс»?

- Компаундная заливка и тепловое сопротивление DC/DC- и AC/DC-преобразователей RECOM

- Тепловое сопротивление преобразователей питания

- Технологии герметизации

- Свойства и критерии выбора компаундов

- Типы компаундов для электронной промышленности

- Достоинства и недостатки компаундов

- Силиконовый компаунд

- Полиуретановый компаунд

- Эпоксидный компаунд

Что представляет собой компаунд для производства трансформаторов от ООО «Изотэкс»?

Компаунд для производства трансформаторов — представляет собой термоактивную, и пластическую смолу, которая отвердевает в естественных условиях плюс в состав входят эластомерные материалы с наполнителями.

Компаунд обладает определенной характеристикой, так например, необходимо знать какой его температурный диапазон, то есть в пределах каких температур процесс использовании компаунда соответствует различным нормам.

Функции компаунда заключаются:

- В герметизации. Компаунд наносится на любое электротехническое устройство или устройства методом погружения или заливки с целью дальнейшей герметизации.

- В электроизоляции. При погружении в компаунд электротехнического устройства или в процессе погружения заливки), после которого электротехническое устройство остается скрепленным.

- Для взрывозащиты. Взрывоопасная часть электрооборудования, заключается в компаунд, так чтобы избежать воспламенения опасной атмосферы.

Существуют различные виды компаунда. Так, например полимерные компаунды используются при устранении резонансных колебаний электронных блоков; компаунды предназначенные для электроизоляции, изначально жидкие или мягкие, но в отвердевающие в конечном состоянии; популярны эпоксидные компаунды (состоят из эпоксидных смол, канифоли и полиэфирных смол)

Компаунды по назначению бывают:

- Пропиточные. Применяются для пропитки электротехничских устройств.

- Заливочные. Используют для заливки электритехнческих устройств. В основном используют заливочный компаунд для производства трансформаторов, дросселей и др.

ООО «Изотэкс» гарантирует качественные компаунды для различных целей. Кроме того стоимость компаундов от ООО «Изотэкс» сравнительно меньше, чем компаунды других фирм.

Источник

Компаундная заливка и тепловое сопротивление DC/DC- и AC/DC-преобразователей RECOM

Компаундная заливка – важнейший технологический процесс, во многом определяющий долговечность работы и технические характеристики DC/DC- и AC/DC-преобразователей производства компании RECOM.

Использование компаундов для повышения надежности продукции RECOM

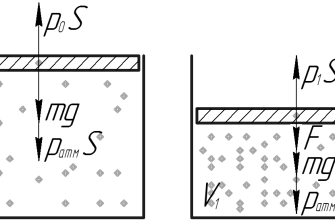

С целью защиты AC/DC- и DC/DC-преобразователей от агрессивных воздействий окружающей среды компания RECOM при производстве большей части своей продукции широко использует компаунды. Это позволяет эффективно защитить печатные платы и установленные на них компоненты от влияния жидкостей, влаги, газов, химикатов, пыли и различных загрязнений, а также от механических воздействий — вибрации и ударной нагрузки. Использование компаунда позволяет реализовать герметизацию изделий (рисунок 1) и увеличивает их механическую прочность.

Рис. 1. Герметизация электронных изделий компаундом

Применяемые компаунды представляют собой электроизолирующий материал и делятся на пропиточные и заливочные. Первые используются для пропитки обмоток трансформаторов и дросселей, вторые — для заливки, например, печатных плат с установленными компонентами. Для герметизации преобразователей питания обычно используется метод заливки.

Для DC/DC-преобразователей RECOM, например, широко использует эпоксидный компаунд, который после отверждения обеспечивает электрическую прочность изоляции до 15 кВ/мм. Это позволяет предотвратить возникновение электрических разрядов вследствие загрязнений, перенапряжений и других факторов, повысить прочность изоляции между входом и выходом, отдельными компонентами изделий и прочим.

Кроме того, теплопроводящие компаунды выравнивают температурные градиенты, позволяя отвести тепло к корпусу изделия и снизить воздействие на устройство температурного стресса.

Компаунд после отверждения не воспламеняется и не поддерживает горение, что обеспечивает пожаробезопасность изделий (UL94-V0).

Компания RECOM использует для производства материалы со сроками службы не менее 10 лет, поэтому, например, залитые компаундом DC/DC-преобразователи имеют расширенный срок хранения и эксплуатации. Реальные сроки службы этих изделий по данным компании RECOM составляют десятки лет.

Таким образом, использование герметизации компаундом позволяет существенно повысить надежность и сроки эксплуатации преобразователей.

Тепловое сопротивление преобразователей питания

Одним из важнейших технических параметров как силовых компонентов (например, полевых транзисторов), так и преобразователей питания в целом, является тепловое сопротивление. Поскольку температурный расчет играет ключевую роль в оптимизации производительности системы, правильная оценка температурных параметров преобразователей питания при выборе этих изделий чрезвычайно важна. Для полного понимания температурных характеристик преобразователей RECOM указывает в документации не только пределы рабочей температуры окружающей среды, но также необходимое снижение величины номинальной нагрузки при увеличении температуры (thermal derating), внутреннюю рассеиваемую мощность, максимальную температуру корпуса и тепловое сопротивление.

Все преобразователи питания, например, DC/DC, внутри корпуса рассеивают мощность в виде тепла и поэтому становятся теплее, чем окружающая среда.

До тех пор, пока это дополнительное тепло может передаваться в окружающую среду, преобразователь может работать на полную мощность. Однако по мере повышения температуры окружающей среды преобразователю становится все труднее терять это избыточное тепло. При определенной температуре окружающей среды преобразователь достигает своего максимального температурного предела, и любое дальнейшее повышение температуры окружающей среды необходимо компенсировать за счет уменьшения мощности, рассеиваемой внутри преобразователя, что возможно за счет уменьшения нагрузки. Это и называется thermal derating, то есть снижение величины номинальной нагрузки при увеличении температуры.

Рассеиваемая мощность может быть рассчитана на основе КПД, но если тепловое сопротивление отсутствует в таблице данных или должно быть установлено в реальных условиях эксплуатации приложения, то его следует определить на основе испытаний в термокамере.

Даже в контролируемой среде тепловой камеры получение надежных измерений теплового поведения, например, модульных преобразователей DC/DC, требует очень тщательных методов измерений. Даже очень слабые потоки воздуха значительно искажают результаты измерений, поэтому тестируемое устройство (DUT – Device Under Test) следует помещать в картонную коробку внутри камеры, чтобы избежать сквозняков от вентилятора, создающего циркуляцию воздуха в камере. Температура окружающей среды внутри коробки должна измеряться откалиброванным датчиком, расположенным так, чтобы тепло, выделяемое преобразователем, не влияло напрямую на показания. Температуру корпуса преобразователя следует измерять в самой горячей точке (TC, MAX), как определено производителем, или определять по изображениям камеры тепловизора. Для преобразователей очень малых размеров установка датчика температуры может сама по себе повлиять на результаты измерений, поскольку он отводит дополнительное тепло от преобразователя. Поэтому следует использовать термопару с как можно меньшей точкой (пятном) контакта.

Для маломощных преобразователей может быть особенно трудно получить надежные результаты измерений теплового импеданса, поскольку саморазогрев преобразователя не является существенным источником тепла. В большинстве случаев диапазон рабочих температур определяется температурными пределами внутренних компонентов. В такой ситуации можно провести исследования, прикрепив термопары к критическим компонентам, чтобы измерить рост температуры до уровня выше температуры окружающей среды, а затем рассчитать безопасные пределы путем экстраполяции нескольких показаний, сделанных с шагом 10°C. Для инкапсулированных преобразователей термопары должны быть прикреплены перед заливкой с целью получения точных показаний.

Для преобразователей большей мощности тепловой импеданс может быть определен путем измерения повышения температуры при естественной конвекции (неподвижный поток воздуха) и расчета внутренней мощности рассеивания. Затем значение теплового импеданса можно использовать для расчета коэффициентов теплопередачи при различных скоростях потоков воздуха в условиях принудительной конвекции.

Наконец, очень низкие температуры также отрицательно влияют на характеристики преобразователей. Нижний предел температуры определяется одним из трех факторов в зависимости от очередности наступления:

- Минимальным номинальным значением температуры используемых компонентов;

- Снижением усиления или сдвигом точки смещения схемы ШИМ, что предотвращает запуск преобразователя;

- Механическим отказом, вызванным разными коэффициентами теплового сжатия.

Тепловое сопротивление или тепловой импеданс – это мера того, насколько эффективна теплопередача между внутренним источником тепла, таким как сердечник трансформатора или полупроводниковый переход, и окружающей средой. Рассмотрим, например, переключающийся полевой транзистор. Источником тепла является полупроводниковый переход TJ. Тепло передается корпусу транзистора (TB), затем проходит через залитую компаундом среду в корпус преобразователя (TC) и, наконец, от корпуса переходит в окружающую среду (TAMB). Каждая из этих ступеней имеет тепловое сопротивление θ, измеренное в °C/Вт, или тепловое сопротивление RTH, измеренное в °K/Вт. Они практически полностью взаимозаменяемы.

Из упомянутых выше тепловых сопротивлений пользователь может повлиять только на последнее – импеданс θCA между корпусом преобразователя и окружающей средой, поскольку два других сопротивления определяются конструкцией преобразователя.

Повышение температуры преобразователя можно рассчитать по формуле 1:

Пример расчета: преобразователь RECOM RP15-4805SA имеет выходную мощность 15 Вт, КПД 88% и тепловое сопротивление между корпусом и окружающей средой 18,2°C/Вт. Максимально допустимая температура корпуса 105°C. Тогда рассеиваемая мощность = 15/0,88 – 15 = 2,04 Вт, а соответствующий рост температуры корпуса выше температуры окружающей среды составит 2,04 × 18,2 = 37°C. Таким образом, максимально допустимая температура окружающей среды равна 105°C – 37°C = 68°C.

Если тепловое сопротивление неизвестно, то его можно определить путем измерений. Для примерного значения термокамера не нужна. Подходящая испытательная установка показана на рисунке 2. Как и при всех тепловых измерениях, прежде чем снимать какие-либо показания, необходимо дождаться стабилизации температуры.

Рис. 2. Испытательная установка для примерного определения теплового сопротивления DC/DC-преобразователя

Тепловой импеданс может быть получен из уравнения 1:

Поскольку рассеиваемая мощность известна (разница между входной и выходной мощностью), то измерение повышения внутренней температуры корпуса относительно температуры окружающей среды позволяет определить тепловое сопротивление (уравнение 2).

При использовании принудительной конвекции теплообмен между преобразователем и окружающей средой можно значительно улучшить. При этом тепловое сопротивление будет существенным образом зависеть от скорости воздушного потока. При скорости потока 0,1 м/сек тепловое сопротивление θCA слабо отличается от сопротивления при естественной конвекции. Далее, с увеличением скорости обдува, сопротивление θCA существенно снижается (таблица 1).

Таблица 1. Измеренная для 200 Вт DC/DC-преобразователя RECOM RPA200H зависимость температурного сопротивления от скорости обдува

| Скорость воздушного потока, м/сек | Температурный импеданс, °C/Вт |

|---|---|

| 0,1 | 3,3 |

| 0,2 | 2,62 |

| 0,5 | 2,0 |

| 0,8 | 1,57 |

| 1,0 | 1,22 |

| 1,5 | 0,75 |

Заметим также, что тепловое сопротивление θCA зависит от формы и площади поверхности перехода «корпус-окружающая среда».

Технологии герметизации

Реализация описанных выше преимуществ герметизации возможна только при однородной заливке изделия компаундом, то есть в компаунде после затвердевания не должно быть воздушных или газовых пузырьков, каких-либо пустот, а также должна отсутствовать любая возможность проникновения через заливку газов или влаги. В противном случае (рисунок 3) существенно уменьшается электрическая и механическая прочность изделия, снижается теплопроводность. Наличие неоднородностей (пустот) в компаунде может создавать механические напряжения, а воздействие на такой герметик давления и/или температуры может привести к возникновению трещин.

Рис. 3. Пузырьки воздуха в залитом компаунде

Для предотвращения появления пустот и других посторонних включений компания использует ряд технологий, наиболее эффективной из которых является перемешивание и дозировка компаунда в вакууме. Заметим, что эта технология применяется при изготовлении изделий для особо ответственных приложений.

Перемешивание в вакууме приводит к всплыванию пузырьков на поверхность, а дальнейшая закачка компаунда под давлением в дозатор препятствует образованию новых неоднородностей. Вакуумная технология заливки и контроль отсутствия пустот компаунда является требованием по безопасности со стороны сертификационных органов. Технический контроль отсутствия пустот реализуется в RECOM с использованием рентгеновской установки и другого оборудования. Рентгеновская установка часто используется для контроля при изготовлении прототипов новых устройств. Рентгеновские исследования позволяют выявить места устойчивого образования пустот и пузырьков в новом изделии и изменить в случае необходимости, еще до этапа серийного производства, компоновку компонентов платы, например – добавить на плату отверстия, которые будут способствовать выходу воздуха на поверхность в процессе заливки компаунда.

В ряде источников питания RECOM заливка компаундом с разрешения надзорных органов используется для создания изоляционного барьера. В качестве примера можно привести источники питания для медицинских приложений RACM18 и RACM30 (рисунок 4).

Рис. 4. AC/DC-преобразователь RACM30, в котором компаунд выполняет также функцию изоляционного барьера

Использование описанной выше технологии снижает скорость производства, поэтому, учитывая большие объемы выпускаемой компанией RECOM продукции (более миллиона преобразователей в месяц), приходится использовать преимущественно безвакуумные методы заливки, также позволяющие избежать возникновения пустот.

В качестве примера приведем одну из технологий безвакуумной заливки компаундом:

- Предварительно в корпус преобразователя заливается часть компаунда;

- Собранная и протестированная печатная плата преобразователя устанавливается в корпус;

- Изделие полностью заливается компаундом;

- Преобразователь помещается в печь, нагретую до температуры ниже температуры отверждения компаунда;

- От воздействия этой температуры компаунд становится жидким, а воздушные пузырьки при этом всплывают на поверхность;

- Для дополнительной стимуляции выхода пузырьков на поверхность при необходимости может использоваться виброплатформа;

- Изделие помещается в печь, разогретую до температуры отверждения.

Особое внимание в компании RECOM уделяется хранению компаунда и его составных частей. Отслеживаются как условия хранения, так и гарантированные сроки годности заливок. Дело в том, что заливки могут быть гигроскопичными. Например, двухкомпонентный эпоксидный компаунд впитывает влагу из окружающей среды, поэтому столь важным является соблюдение условий хранения, в частности температуры и влажности.

Важным моментом является контроль компанией в процессе производства чистоты плат с установленными компонентами и корпусов изделий. Чистота составляющих конструкции изделия способствует повышению адгезии компаунда, предотвращает образование пустот и пузырьков газа и воздуха.

Свойства и критерии выбора компаундов

По своей реакции на нагрев после отверждения компаунды делятся на термопластичные (полиизобутилен, полистирол и другие), которые размягчаются при последующем нагреве, и термореактивные, которые после затвердевания не размягчаются при воздействии температуры (эпоксидные, полиэфирные и другие).

При отверждении все компаунды в той или иной степени сжимаются (усаживаются). Заливные компаунды, используемые в электронике, характеризуются малой степенью усадки. Но любое, даже незначительное сжатие компаунда, приводит к возникновению механических напряжений, что может привести к появлению микротрещин и проникновению в дальнейшем в изделие агрессивных веществ.

С целью предотвращения таких событий для заливки используются компаунды, сохраняющие эластичность после отверждения.

Кроме того, для уменьшения влияния периодических изменений температуры компаунд должен характеризоваться малым коэффициентом теплового расширения.

Таким образом, эластичный после отверждения компаунд с малым коэффициентом теплового расширения позволяет снизить механическое напряжение, возникающее вследствие изменений температуры.

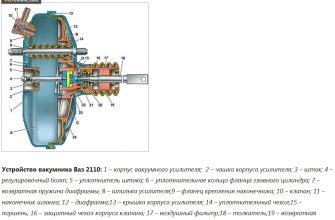

Твердость компаундов измеряется по шкале Шора (рисунок 5). Эпоксидный компаунд по этой шкале характеризуется как компаунд средней степени твердости, а силиконовый и полиуретановый – как компаунд средней степени мягкости (то есть более эластичный по сравнению с эпоксидным).

Рис. 5. Твердость материалов по шкале Альберта Шора

Еще одной существенной характеристикой компаундов является температура стеклования (glass-transition temperature) – то есть температура охлаждения, при которой компаунд из эластичного переходит в стеклообразное состояние. Нижняя рабочая температурная граница практически всей продукции RECOM находится на уровне -40ºC, поэтому сохранение эластичности компаунда при столь низкой температуре является важным фактором.

Верхняя температурная граница компаунда также очень важна. Это связано с высокой рабочей температурой преобразователей RECOM, которая может достигать 85°C. Такое значение верхней температурной границы находится далеко от критических значений максимальной рабочей температуры компаундов. Но при этом важным моментом является соблюдение температурного режима при проведении монтажа с использованием, например, пайки волной. Герметичность преобразователя вследствие воздействия температуры не должна быть нарушена.

И еще один фактор. При проведении экспертизы и определении неисправностей возможность удаления компаунда вручную (эластичный компаунд) является существенным подспорьем. Если такой возможности нет, например, при использовании эпоксидного компаунда, то проведение экспертизы затруднено (приходится использовать скалывание, шлифовку и прочее).

Типы компаундов для электронной промышленности

На сегодняшний день в электронике используется три типа заливных компаундов: силиконовый, полиуретановый, эпоксидный. Каждый из них имеет свои достоинства и недостатки. В зависимости от изделия и предполагаемых условий его эксплуатации компания RECOM применяет все указанные выше типы компаундов.

Достоинства и недостатки компаундов

Силиконовый компаунд

- Преимущества:

- Высокий уровень адгезии и пластичности;

- Хорошая амортизация механического напряжения;

- Высокая электрическая прочность (например, 15 кВ/мм);

- Широкий рабочий температурный диапазон: в среднем от -50 до 200ºC и более;

- Устойчивость к высокой динамике изменения температур;

- Наличие оптически прозрачных силиконовых компаундов позволяют использовать их со светодиодами.

- Недостатки:

- Высокая стоимость по сравнению с другими компаундами;

- Микровыделения после отверждения могут отрицательно сказаться на состоянии паяных соединений, работе коммутационных устройств (например, реле с негерметизированными контактами).

Полиуретановый компаунд

- Преимущества:

- Высокая пластичность в твердом состоянии;

- Нижний порог температуры стеклования составляет -70ºC;

- Отлично подходит для изделий с хрупкими компонентами, например, с трансформаторами и дросселями на основе ферритов;

- Хорошо подходит для изделий, имеющих составляющие с высоким коэффициентом теплового расширения.

- Недостатки:

- Максимальная рабочая температура всего 130ºC;

- Потеря влагостойкости с течением времени.

Эпоксидный компаунд

- Преимущества:

- Высокая прочность, жесткость и долговечность компаунда в твердом состоянии;

- Широкий диапазон рабочих температур от -50 до 150°C;

- Малая степень усадки и отличная адгезия;

- Прочность электрической изоляции в среднем 17 кВ/мм;

- Высокая стойкость к агрессивным (химическим) средам;

- Высокая влагостойкость.

- Недостатки:

- Выделение тепла в процессе отверждения;

- Длительный процесс отверждения.

На рисунке 6 приведены средние типичные рабочие температуры компаундов.

Рис. 6. Сравнение типичных рабочих температур разных заливных компаундов

Процесс заливки компаундом электронных изделий в компании RECOM – одна из важнейших составляющих процесса производства, от качества которой напрямую зависят надежность и долговечность продукции. Именно поэтому компания уделяет этому процессу столь пристальное внимание.

Приобрести высоконадежные AC/DC— и DC/DC-преобразователи RECOM можно у компании Компэл – официального дистрибьютора RECOM на территории РФ.

Источник