- Каким должно быть напряжение холостого хода сварочного инвертора?

- Напряжение холостого хода: как возникает и на что влияет

- На чем отражается правильность подбора режима

- Возможные неполадки в работе и их причины

- Аргонодуговая сварка

- Описание метода

- Оборудование

- Сварочная горелка

- Мощная дуга

- Источник питания

- Синусоида при переменном токе

- Тепловая пульсация

- Контролирующее оборудование

- Электроды

- Расходные материалы

- Защитные газы для разных материалов заготовок

- Сталь

- Алюминий и его сплавы

- Медь и её сплавы

- Титан

Каким должно быть напряжение холостого хода сварочного инвертора?

Напряжение холостого хода сварочного инвертора – это напряжение между положительным и отрицательным выходными контактами устройства при отсутствии дуги. У сварочного инвертора в исправном состоянии оно должно находиться в пределах, указанных в инструкции производителя. Обычно это напряжение от 40 В до 90 В. Такой номинал обеспечивает легкое зажигание дуги при сварке металла. Это создает и безопасность работы сварщика.

Схема сварочного инверторного полуавтомата.

Напряжение холостого хода: как возникает и на что влияет

Напряжение холостого хода получается путем преобразования напряжения питающей сети (220 В или 380 В, 50 Гц) в двух последовательных преобразователях, сначала в напряжение постоянного тока, а затем в переменное частотой 20-50 кГц. Затем высокочастотное напряжение подается на регулятор, поддерживающий необходимую величину напряжения на выходных клеммах и заданную силу тока при зажигании дуги.

Преобразование тока в сварочном инверторе.

Многие считают, что этот параметр влияет только на легкость зажигания дуги, чем выше напряжение, тем легче зажигается дуга. Условия работы сварщиков при монтаже конструкций далеки от идеальных. Случайное касание токоведущих частей с завышенным напряжением может привести к несчастному случаю.

У многих моделей инверторов напряжение холостого тока и сила рабочего тока находятся в прямой зависимости. При сварке металла, покрытого толстым слоем ржавчины или краски, дуга зажигается с трудом.

Если в этой ситуации увеличить напряжение холостого хода, то рабочий ток окажется избыточным, и вместо качественного соединения металла могут образоваться шлак и поры.

На чем отражается правильность подбора режима

Правильно установленный режим холостого хода обеспечивает качественное сгорание электрода и четко выраженный капельный перенос металла в сварную ванночку, образование надежного соединения с проваром корня шва. Образование брызг при поджоге и разрыве дуги минимальное, поверхность свариваемых деталей в зоне шва почти не требует дополнительной очистки. Одним из основных признаков правильно подобранного режима является характерный шипящий звук при горении дуги.

Трехфазный сварочный выпрямитель с регулировкой напряжения холостого хода секционированием витков обмоток трансформатора.

В некоторых моделях сварочного инвертора реализована дополнительная защитная функция от поражения сварщика электрическим током при повышенном напряжении холостого хода. Аппарат автоматически снижает напряжение до безопасной величины при возникновении нештатной ситуации и восстанавливает при исчезновении. Аппараты с увеличенным напряжением холостого хода используются при сварке электродами с тугоплавкой обмазкой, применяемыми для работы со специфическими сплавами.

Определенные модели инверторов для лучшего зажигания дуги оснащены схемой сварочного осциллятора. Такие устройства использовались на трансформаторных сварочных аппаратах с переменным и постоянным током. Осциллятор преобразует питающее напряжение сети в напряжение 2,5-3 кВ с частотой 150-300 кГц и выдает его на выходные клеммы импульсами длительностью в несколько десятков миллисекунд. Осциллятор состоит из повышающего низкочастотного трансформатора, подключенного к колебательному контуру, и разрядника с вольфрамовыми контактами. На выходе стоят конденсаторы, пропускающие токи высокой частоты и ограничивающие ток низкой частоты от сварочного аппарата.

В таких устройствах еще предусмотрена защита от поражения электрическим током. Потребляемая мощность осцилляторов составляет 250-300 Вт, что незначительно увеличивает общую потребляемую мощность сварочного инвертора. Осцилляторы можно приобрести в виде отдельного блока или изготовить самостоятельно.

Возможные неполадки в работе и их причины

Причины возникновения неполадок в работе инвертора могут возникнуть по причине:

- неисправности самого инвертора;

- неудовлетворительного состояния сварочных кабелей и цепи питания устройства.

Функциональные возможности сварочного инвертора.

Температурная деформация и напряжение на выходе устройства находятся в неразрывной связи. Из-за скачков напряжения изменяется температура горения дуги, металл либо не прогревается до необходимой температуры, либо сгорает, образуя шлак и поры. Способы устранения неполадок зависят от обнаруженной неисправности. Самой простой причиной может быть плохой контакт в соединениях сварочных кабелей с крокодилами и штекерами для подключения к инвертору. Он ведет к появлению деформаций при сварке. Обычно такой дефект проявляется в резких непериодических скачках сварочного тока, самопроизвольном затухании дуги, что может привести к некачественному соединению, деформации и напряжению при сварке деталей от неравномерного нагрева.

Способ устранения прост и может быть выполнен самостоятельно. Для устранения необходимо снять защитные изоляционные ручки, отсоединить кабель и осмотреть места соединения. При наличии окислов и следов нагрева нужно зачистить поверхности наждачной шкуркой и собрать, тщательно затянув соединительные болты. Кабели с подломленными или оборванными жилами и поврежденной изоляцией необходимо заменить на аналогичные. Длину кабеля лучше сохранить прежнюю. Многие модели инверторов рассчитаны на строго определенную нагрузку по индуктивному сопротивлению и при изменении длины кабеля могут изменить параметры работы.

Следующая причина может быть в неисправности самого устройства. Для определения работоспособности аппарата необходимо замерить прибором напряжение на выходных клеммах инвертора и напряжение в питающей сети. При нормальном сетевом напряжении низкое напряжение на выходе инвертора будет свидетельствовать о неисправности устройства. Ремонт инвертора лучше доверить специалистам из сервисного центра.

Если напряжение на выходе инвертора находится в допустимых пределах при нормальном напряжении питающей сети, следует тщательно проверить цепь подачи питающего напряжения на устройство от вводной точки электроснабжения или прибора учета. Минимальная потребляемая мощность устройств в режиме сварки находится в пределах 4-5 кВт. Необходимое сечение подводящих проводов из меди при такой мощности должно быть не менее 2,5 мм 2 с длительно допустимым рабочим током 25 А по всей цепи питания. Кабель с меньшим сечением будет быстро нагреваться, на нем будут возрастать потери напряжения.

Обязательно необходимо проверить качество всех соединений по цепи питания. Слабая скрутка или другой вид некачественного соединения тоже могут создавать проблемы при сварочных работах и привести к возгоранию. Разъемные соединения из пары вилка-розетка должны быть нового типа с увеличенным диаметром электропроводящих штифтов на вилках. Вилки старого типа не выдерживают нагрузки при длительных режимах работы. Розетки тоже должны быть соответствующего типа. Длина подводящих питание линий не может быть больше 50 м, если иное не указано в технической документации на устройство.

В сельской местности часто наблюдается нештатная работа инверторов из-за перегруженных общих линий электропроводки и заниженного напряжения сети.

Если при попытке зажечь дугу питающее напряжение падает до недопустимо низкого значения в точке ввода, это свидетельствует о недостаточной пропускной способности общей линии и ее перегрузке.

Иногда в такой ситуации могут помочь стабилизаторы напряжения. Эффективность работы стабилизаторов также зависит от нескольких причин и не всегда оправдывается. Общая потребляемая мощность комплекта из сети электроснабжения составит мощность сварочного устройства плюс потери в устройстве стабилизации. Увеличатся расходы по оплате электроэнергии, возрастет перегрузка общих линий, что еще более снизит напряжение на вводе.

Перед решением использовать такое устройство в комплекте со сварочным оборудованием желательно обратиться в электросети с письменным заявлением о некачественном электроснабжении.

Источник

Аргонодуговая сварка

Описание метода

Аргонодуговая сварка (иначе называемая сварка вольфрамовым электродом в среде защитных газов) представляет собой мощную дугу, которая горит между неплавящимся вольфрамовым электродом и свариваемой заготовкой. Сварочная ванна и электрод находятся внутри инертного газа, как правило, аргона, подаваемого через газовое сопло в конце сварочной горелки, в центре которого находится электрод.

Аргонодуговая сварка также может быть использована для сварки с использованием присадочного материала, который подается в виде прутка вручную подобно газовой сварке. Приспособления для механизированной аргонодуговой сварки используются для решения разных задач, таких, например, как соединение труб и сварка труб в трубной доске теплообменника. Подобные автоматические системы могут включать многие дополнительные функции, такие как механизированная подача присадочной проволоки.

Характерными для данного метода являются:

— отличный контроль результата сварки.

В основном аргонодуговую сварку применяют для сварки: нержавеющих сталей; лёгких металлов, например алюминиевых и магниевых сплавов, и сварки меди и медных сплавов. Она также применима для сварки всех свариваемых материалов, помимо свинца и цинка, для всех типов соединений и во всех позициях. Однако, аргонодуговая сварка больше всего подходит для сварки тонких материалов, начиная от толщины 0,5 мм и заканчивая 3 мм . С точки зрения производительности, аргонодуговая сварка не может конкурировать с другими методами сварки, такими как сварка короткой дугой.

Оборудование

Следующее оборудование необходимо для ведения аргонодуговой сварки:

— высокочастотный генератор для возбуждения дуги

Сварочная горелка

Основные требования, которым должна соответствовать горелка, это малый вес и хорошая изоляция. Эти требования в основном применяются для ручной сварки и менее важны для сварки механизированной. Существуют два основных типа горелок: с водяным охлаждением и с воздушным охлаждением. В настоящее время сварочные горелки могут нести такой ток:

— с водяным охлаждением: максимум до 400 А.

— с воздушным охлаждением: максимум до 200 А.

Рис .1 Разновидности сварочных горелок

Мощная дуга

В аргонодуговой сварке сварочная дуга в основном возбуждается с помощью высокочастотных генераторов, которые нужны для того, чтобы выпустить искру, которая обеспечивает первичный путь через воздух для сварочного тока низкого напряжения. Частота первоначального возбуждающего импульса может достигать нескольких МГц, в сочетании с напряжением в несколько кВт. Однако, это вызывает сильные электрические помехи, что является основным недостатком данного метода.

Это метод не многим лучше возбуждения дуги путем контакта электрода с заготовкой: это не только грозит появлением вольфрамовых включений в сварочном шве, но и ухудшает качество электрода в результате налипания на него брызг с обрабатываемой заготовки.

Другой метод возбуждения дуги – это метод «дежурной дуги», но он требует использования контролируемого источника питания. Дуга возбуждается, когда электрод контактирует с заготовкой, но в данном случае специальный источник питания который поддерживает достаточно низкий уровень колебаний мощности для предотвращения каких — либо неприятных эффектов. Отнятие электрода от заготовки инициирует возбуждение дуги и повышение тока до нормального уровня.

Источник питания

Для нормального выполнения аргонодуговой сварки обычно используют источники постоянного тока прямой полярности (- на электроде, +на заготовке), что значит что все тепло переходит в заготовку. Однако, при сварке алюминия, оксидная плёнка разрушается только при сварке на обратной полярности (+ на электроде, — на заготовке), что приводит к чрезмерному перегреванию электрода. Как компромисс, алюминиевые и магниевые сплавы, как правило, варят на переменном токе. Источники тока для аргонодуговой сварки, как правило, имеют электронное управление, это может быть преобразователь или тиристорный выпрямитель. Напряжение холостого хода при постоянном токе должно равняться приблизительно 80 В.

При сварке переменным током (синусоидальной), высокочастотный генератор работает постоянно, иначе дуга постоянно гасла бы на переходах через ноль.

Синусоида при переменном токе

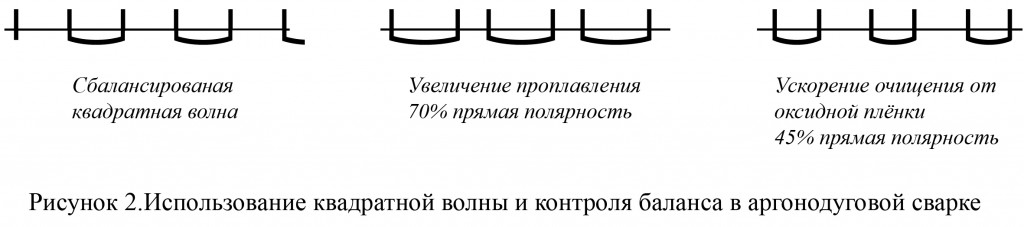

В 1970-е годы были сконструированы новые источники питания на основе новых технологий, которые дали возможность получить сигнал квадратной формы. Это позволило сильно ускорить переход через ноль, что в свою очередь дало такие эффекты:

— отсутствие необходимости в постоянной работе ВЧ при аргонодуговой сварке на переменном токе;

— возможность пропорционально изменять токи прямой и обратной полярностей;

— возможность регулировать глубину проплавления и разрушение оксидной плёнки, что полезно при сварке алюминия.

На рисунке 2 показана форма тока при питании прямоугольным импульсом. Сбалансированная кривая (слева) имеет быстрый переход через ноль, в отличие от обычной синусоидальной волны. Возможность смещения баланса двух полярностей означает, что, в отдельных случаях скорость сварки может возрасти на 50-75%. При нормальных условиях сбалансированной волны 50% отрицательной полярности имеет электрод. На двух кривых справа показаны 70% отрицательной, 130% положительной полярности (для большего провара или скорости) и 45 % отрицательной, 155% положительной полярности (для быстрейшего разрушения оксидной пленки).

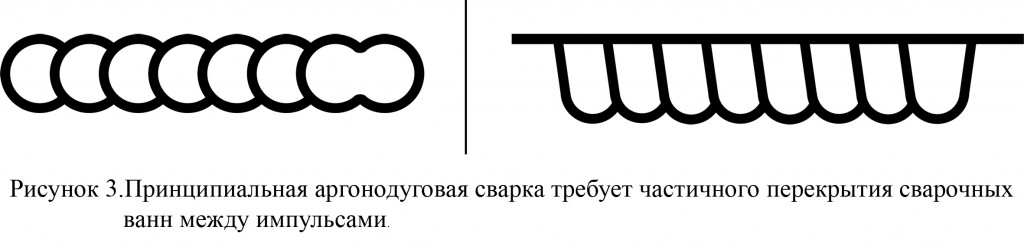

Тепловая пульсация

Используется для того, чтобы обеспечить лучший контроль над сварочной ванной и процессом застывания. Использование пульсирующего подвода тепла даёт несколько преимуществ:

— меньшая чувствительность к изменению ширины зазора;

— улучшение контроля сварочной ванны при разных позициях сварки

— улучшение контроля проникновения и формы шва

— уменьшение чувствительности к неравномерности теплопроводности и длины дуги.

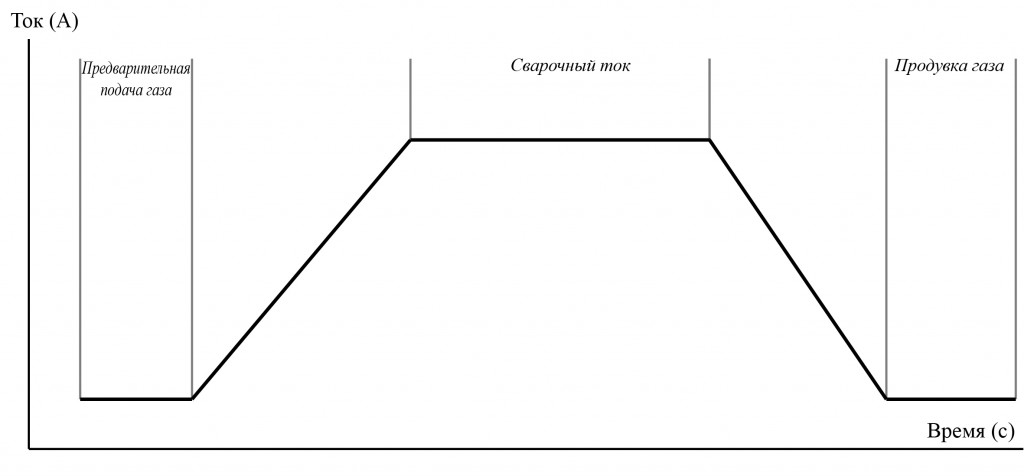

Контролирующее оборудование

Необходимость использования контролирующего оборудования зависит от степени механизации. Однако, оно обычно используется для предварительной и последующей подачи защитных газов и для автоматического управления ВЧ-генератором. Также часто используется возможность заварки кратера на пониженном токе и импульсный ток. Предварительная и последующая подача газа защищают электрод и сварочную ванну от окисления.

Электроды

Материал сварочных электродов должен удовлетворять совокупности следующих характеристик:

— малое электрическое сопротивление;

— высокая температура плавления;

— высокая эмиссия электронов;

Лучше всего этим требованиям отвечает вольфрам.

Таблица 1. Примеры электродов для аргонодуговой сварки согласно IS0 6848

| Добавка | Пропорция,% | Кодовый цвет | Маркировка | Тип тока |

| 0 | Зелёный | WP | AC | |

| Торий | 2 | Красный | WT20 | DC |

| Цирконий | 0,8 | Коричневый | WZ8 | AC |

| Лантан | 1 | Черный | WL10 | AC,DC |

| Церий | 2 | Серый | WC20 | AC,DC |

Вольфрамовые электроды без добавок используют при сварке легких металлов при переменном токе. Для других типов сварки часто применяют электроды, содержащие 2% оксида тория, что позволяет стабилизировать дугу и облегчить её поджиг. Торий радиоактивен, но он не настолько опасен, чтобы требовались специальные меры предосторожности, разве что нужно избегать вдыхания пыли при заточке (шлифовке) электрода. Альтернативными нерадиоактивным оксидными добавками являются используемые цирконий, цезий и лантан, как показано в таблице 1

Диаметр электрода является важной переменной. Самая стабильная дуга получается при высоких нагрузочных токах, что означает, что диаметры должны быть подобраны таким образом, чтобы электрод не перегревался и не переохлаждался.

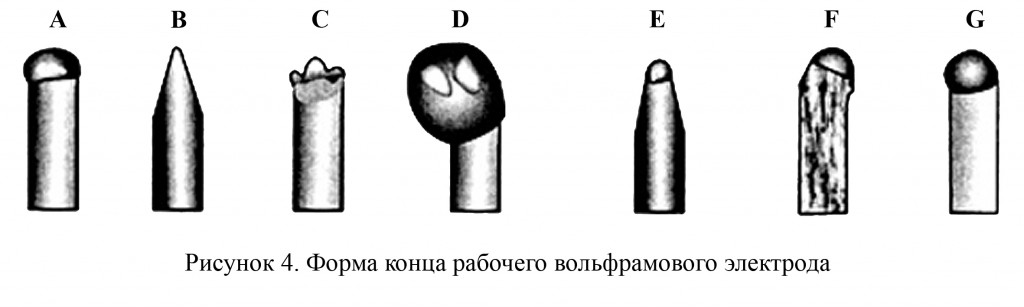

На рис.4 показан рабочий вольфрамовый электрод диаметром 3,2 мм. Следует обратить внимание на форму конца электрода.

Электрод А имеет сферический конец. Этот чисто вольфрамовый электрод использовался для сварки на переменном синусоидальном токе алюминия. Сферическая поверхность торца электрода светлая и блестящая.

Электрод В. Вольфрамовый электрод с содержанием 2% тория имеет конусообразную заточку и использовался для сварки на постоянном токе прямой полярности.

Электрод С. Вольфрамовый электрод с содержанием 2% тория использовался для сварки на переменном синусоидальном токе алюминия. На изображении видно, что, в отличие от сферической поверхности конца вольфрамового электрода, на торце торированного электрода имеется небольшая выпуклость в форме шара.

Электрод D. Чисто вольфрамовый электрод, использовавшийся для сварки на переменном синусоидальном токе алюминия (при сварке от источника с прямоугольной формой импульса был установлен баланс на чрезмерное очищающее действие). Этот электрод был подвергнут действию сварочного тока, превышающему допустимый. Из рисунка видно, что начал свисать на одну сторону. Это было вызвано расплавлением вольфрама. Если бы сварка была продолжена, расплавленный конец упал бы в сварочную ванну.

Электрод Е. Чисто вольфрамовый электрод, который имел заточку без притупления и использовался для сварки на постоянном токе прямой полярности. На рисунке видно, что конус завершается сферической поверхностью, имеющей светлую блестящую поверхность. Чисто вольфрамовые электроды не рекомендуется затачивать без притупления. При установившейся дуге происходит сильный разогрев острия электрода, и расплавленный конец электрода падает в сварочную ванну.

Электрод F. Поверхность вольфрамового электрода сильно загрязнена. Загрязнение вызвано прикасанием электрода к сварочной проволоке. В этом случае загрязненная область должна отрезаться и затем восстанавливаться форма электрода.

Электрод G. Поверхность электрода темная. Причина — недостаточный поток защитного газа. Дальнейшее использование этого электрода приведет к загрязнению металла сварного шва.

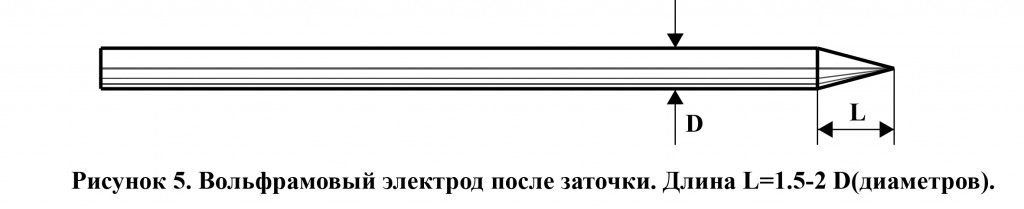

Для сварки на постоянном токе конец электрода затачивают под углом примерно 45°.

примерно 45″. Использование специальной машины для заточки электродов гарантирует, что угол заточки всегда будет одинаковым, а это сильно влияет на дугу и её проникновение в свариваемый материал. Электрод предназначен для сварки переменным током без заточки: вместо этого ток повышают до тех пор, пока наконечник не оплавится и не приобретёт плавную округлую форму.

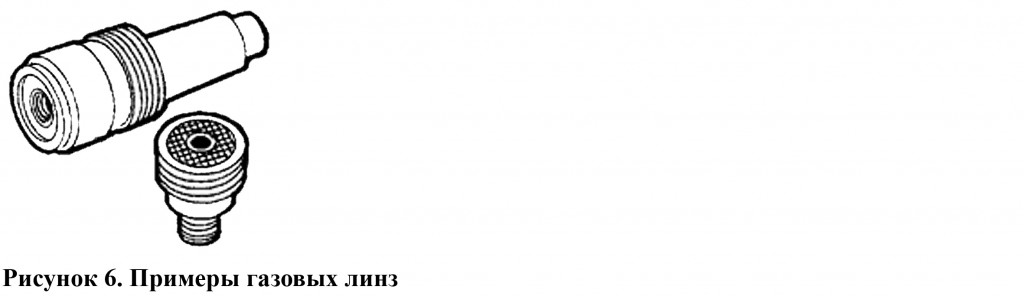

Если вылет электрода (расстояние между кончиком электрода и газовым соплом) слишком большой, то защита газом становится менее эффективной. Газовая линза представляет собой проволочную сетку, встроенную в газовое сопло, которая уменьшает завихрения в газовом потоке увеличевая продолжительность существования ламинарного течения газового потока.

Расходные материалы

Присадка для аргонодуговой сварки имеет вид проволоки, которую подают вручную или механизировано. Производительность сварки может быть повышена с помощью системы горячей проволоки, которая подает проволоку с повышенной температурой. Тонкие материалы (до 3-4 мм) могут свариваться встык с одной стороны, и металл шва будет состоять только из материала свариваемых деталей. Большие толщины требуют той или иной подготовки кромок к сварке, и для них используется присадочный материал, чтобы сформировать шов. При сварке низкоуглеродистых сталей всегда рекомендуют использовать присадочную проволоку, чтобы уменьшить риск возникновения пор.

Защитные газы для разных материалов заготовок

Сталь

Аргон в основном используют для TIG сварки низкоуглеродистых, низколегированных и нержавеющих сталей. Для механизированной сварки всех этих металлов защитным газом может быть аргон с примесью водорода или гелия.

Небольшая примесь азота может использоваться при двусторонней сварке нержавеющих сталей для обеспечения правильного соотношения феррит/аустенит.

Для обеспечения качества сварного шва при аргонодуговой сварке часто используется газ для защиты корня шва, который подаётся с обратной стороны и защищает корень шва от окисления. Это особенно важно при сварке емкостей из нержавеющей стали или легкоокисляющихся материалов. Газ для защиты корня шва обычно представляет собой смесь аргон – водород или чистый аргон.

Алюминий и его сплавы

В качестве защитного газа для алюминия и его сплавов обычно используют аргон, иногда с примесью гелия. Гелий улучшает теплообмен и используется при сварке больших толщин. Обычно используется переменный сварочный ток или, для малых величин тока, постоянный ток с обратной полярностью.

При определённых условиях, для сварки горизонтальных и горизонтально-вертикальных швов может быть использована сварка на постоянном токе прямой полярности в среде чистого гелия. Использование чистого гелия при повышении напряжения даёт возможность вводить больше тепла в материал заготовки и повышать скорость сварки. Это в свою очередь означает, что можно выполнять сварку встык для больших толщин. Напряжение холостого хода в источнике должно быть достаточно высоким, чтобы предотвратить затухание дуги при наименьшем значении сварочного напряжения при сварке в чистом гелии.

Использование аргона в качестве защитного газа повышает эффективность разрушения оксидной плёнки, производительность, стабильность дуги и качество сварки.

Медь и её сплавы

Аргон подходит для сварки меди во всех позициях и даёт отличные результаты при сварке толщин до 6 мм. Высокая теплопроводность меди как правило требует предварительного подогрева металла. Для сварки толщин более 6 мм лучше использовать гелий или смесь гелия с 35% аргона.

Титан

Качественная сварка титана требует очень высокой чистоты газа, не меньше 99,99%. Дополнительных защитных газов не требуется. Могут использоваться либо аргон, либо гелий, хотя аргон предпочтительнее для сварки толщин до 3 мм, благодаря высокой плотности и хорошему экранированию. Использование гелия рекомендуется для больших толщин для повышения тепла, вносимого дугой.

Источник