iSopromat.ru

Лабораторная работа №1 по испытанию на растяжение и разрыв стального образца из малоуглеродистой стали (видео).

Цель работы – изучить поведение малоуглеродистой стали при растяжении и определить ее механические характеристики.

Основные сведения

Испытания на растяжение являются основным и наиболее распространенным методом лабораторного исследования и контроля механических свойств материалов.

Эти испытания проводятся и на производстве для установления марки поставленной заводом стали или для разрешения конфликтов при расследовании аварий.

В таких случаях, кроме металлографических исследований, определяются главные механические характеристики на образцах, взятых из зоны разрушения конструкции. Образцы изготавливаются по ГОСТ 1497-84 и могут иметь различные размеры и форму (рис. 1.1).

Рис. 1.1. Образцы для испытания на растяжение

Между расчетной длиной образца lо и размерами поперечного сечения Ао (или dо для круглых образцов) выдерживается определенное соотношение:

- — у длинных образцов

- — у коротких образцов

В испытательных машинах усилие создается либо вручную — механическим приводом, либо гидравлическим приводом, что присуще машинам с большей мощностью.

В данной работе используется универсальная испытательная машина УММ-20 с гидравлическим приводом и максимальным усилием 200 кН, либо учебная универсальная испытательная машина МИ-40КУ (усилие до 40 кН).

Порядок выполнения и обработка результатов

Образец, устанавливаемый в захватах машины, после включения насоса, создающего давление в рабочем цилиндре, будет испытывать деформацию растяжения. В измерительном блоке машины есть шкала с рабочей стрелкой, по которой мы наблюдаем рост передаваемого усилия F.

Зависимость удлинения рабочей части образца от действия растягивающей силы во время испытания отображается на миллиметровке диаграммного аппарата в осях F-Δl (рис. 1.2).

В начале нагружения деформации линейно зависят от сил, потому участок I диаграммы называют участком пропорциональности. После точки В начинается так называемый участок текучести II.

На этой стадии стрелка силоизмерителя как бы спотыкается, приостанавливается, от точки В на диаграмме вычерчивается либо прямая, параллельная горизонтальной оси, либо слегка извилистая линия — деформации растут без увеличения нагрузки. Происходит перестройка структуры материала, устраняются нерегулярности в атомных решетках.

Далее самописец рисует участок самоупрочнения III. При дальнейшем увеличении нагрузки в образце происходят необратимые, большие деформации, в основном концентрирующиеся в зоне с макронарушениями в структуре – там образуется местное сужение — «шейка».

На участке IV фиксируется максимальная нагрузка, затем идет снижение усилия, ибо в зоне «шейки» сечение резко уменьшается, образец разрывается.

При нагружении на участке I в образце возникают только упругие деформации, при дальнейшем нагружении появляются и пластические — остаточные деформации.

Если в стадии самоупрочнения начать разгружать образец (например, от т. С), то самописец будет вычерчивать прямую СО1. На диаграмме фиксируются как упругие деформации Δlу (О1О2), так и остаточные Δlост (ОО1). Теперь образец будет обладать иными характеристиками.

Так, при новом нагружении этого образца будет вычерчиваться диаграмма О1CDЕ, и практически это будет уже другой материал. Эту операцию, называемую наклеп, широко используют, например, в арматурных цехах для улучшения свойств проволоки или арматурных стержней.

Диаграмма растяжения (рис. 1.2) характеризует поведение конкретного образца, но отнюдь не обобщенные свойства материала. Для получения характеристик материала строится условная диаграмма напряжений, на которой откладываются относительные величины – напряжения σ=F/A0 и относительные деформации ε=Δ l/l0 (рис. 1.3), где А0, l0 – начальные параметры образца.

Рис. 1.2. Диаграмма растяжения образца из малоуглеродистой стали

Рис. 1.3. Условная диаграмма напряжений при растяжении

Условная диаграмма напряжений при растяжении позволяет определить следующие характеристики материала (рис. 1.3):

σпц – предел пропорциональности – напряжение, превышение которого приводит к отклонению от закона Гука. После наклепа σпц может быть увеличен на 50-80%;

σу – предел упругости – напряжение, при котором остаточное удлинение достигает 0,05%. Напряжение σу очень близко к σпц и обнаруживается при более тонких испытаниях. В данной работе σу не устанавливается;

σт – предел текучести – напряжение, при котором происходит рост деформаций при постоянной нагрузке.

Иногда явной площадки текучести на диаграмме не наблюдается, тогда определяется условный предел текучести, при котором остаточные деформации составляют ≈0,2% (рис. 1.4);

Рис. 1.4. Определение предела упругости и условного предела текучести

σпч ( σв ) – предел прочности (временное сопротивление) – напряжение, соответствующее максимальной нагрузке;

σр – напряжение разрыва. Определяется условное σ у р и истинное σ и р=Fр/Аш , где Аш – площадь сечения «шейки» в месте разрыва.

Определяются также характеристики пластичности – относительное остаточное удлинение

где l1 – расчетная длина образца после разрыва,

и относительное остаточное сужение

По диаграмме напряжений можно приближенно определить модуль упругости I рода

причем после операции наклепа σпц возрастает на 20-30%.

Работа, затраченная на разрушение образца W, графически изображается на рис. 1.2 площадью диаграммы OABDEO3. Приближенно эту площадь определяют по формуле:

W = 0,8∙Fmax∙Δlmax.

Удельная работа, затраченная на разрушение образца, говорит о мере сопротивляемости материала разрушению w = W/V, где V = A0∙l0 – объем рабочей части образца.

По полученным прочностным и деформационным характеристикам и справочным таблицам делается вывод по испытуемому материалу о соответствующей марке стали

Контрольные вопросы

- Изобразите диаграмму растяжения образца из малоуглеродистой стали (Ст.3). Покажите полные, упругие и остаточныеабсолютные деформации при нагружении силой, большей, чем Fт.

- На каком участке образца происходят основные деформации удлинения? Как это наблюдается на образце? Какие нагрузки фиксируются в этот момент?

- Объясните, почему после образования шейки дальнейшее растяжение происходит при все уменьшающейся нагрузке?

- Перечислите механические характеристики, определяемые в результате испытаний материала на растяжение. Укажите характеристики прочности и пластичности.

- Дайте определение предела пропорциональности.

- Дайте определение предела упругости.

- Дайте определение предела текучести.

- Дайте определение предела прочности.

- Как определить предел текучести при отсутствии площадки текучести? Покажите, как это сделать, по конкретной диаграмме.

- Какие деформации называются упругими, какие остаточными? Укажите их на полученной в лабораторной работе диаграмме растяжения стали.

- Как определяется остаточная деформация после разрушения образца?

- Выделите на диаграмме растяжения образца из мягкой стали упругую часть его полного удлинения для момента действия максимальной силы.

- Какое явление называется наклепом? До какого предела можно довести предел пропорциональности материалов с помощью наклепа?

- Как определяется работа, затраченная на разрушение образца? О каком свойстве материала можно судить по удельной работе, затраченной на разрушение образца?

- Как определить марку стали и допускаемые напряжения для нее после проведения лабораторных испытаний?

- Чем отличается диаграмма истинных напряжений при растяжении от условной диаграммы?

- Можно ли определить модуль упругости материала по диаграмме напряжений?

- Как определить работу, затрачиваемую на деформации текучести лабораторного образца?

Уважаемые студенты!

На нашем сайте можно получить помощь по техническим и другим предметам:

✔ Решение задач и контрольных

✔ Выполнение учебных работ

✔ Помощь на экзаменах

Источник

Разрушение при однократных нагрузках

Для испытаний применяют специальные цилиндрические или плоские образцы. Образец закрепляют в испытательной машине и нагружают. Результаты испытаний записываются на диаграмме растяжения.

Прочность металлов при растяжении

Механические свойства металлов

Поведение металла под нагрузкой определяется его механическими свойствами: прочностью, пластичностью, твердостью (упругостью, жест-костью, вязкостью). Методы испытаний механических свойств в зависимости от характера действия нагрузки делят на три группы: статические, когда нагрузка постоянна или возрастает медленно (плавно); динамические – нагрузка возрастает с большой скоростью (мгновенно) – удар; циклические – при повторно-переменных нагрузках, когда нагрузка многократно изменяется по величине и знаку (испытания на усталость).

Прочность – свойство металла сопротивляться пластической деформации и разрушению под действием внешних сил. В зависимости от способа нагружения различают характеристики статической прочности: предел прочности при растяжении, при сжатии и при изгибе.

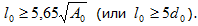

На диаграмме растяжения пластичных металлов (рис. 14, а) можно выделить три участка: ОА – прямолинейный, соответствующий упругой деформации; АВ – криволинейный, соответствующий упругопластической деформации при возрастании нагрузки; ВС – соответствующий упругопластической деформации при снижении нагрузки. В точке С происходит разрушение образца с разделением его на две части.

|

Рис. 14. Диаграмма растяжения пластичных металлов:

а – с площадкой текучести; б – без площадки текучести

Участок ОА – прямая линия. Максимальное напряжение практически вызывает только упругую деформацию, поэтому его часто называют пределом упругости металла.

При испытании пластичных металлов на кривой растяжения образуется площадка текучести АА¢. В этом случае напряжение, отвечающее этой площадке, sТ называют физическим пределом текучести.

Напряжение, вызывающее остаточную деформацию, равную 0,2 % от первоначальной длины образца, называют условным пределом текучести, и обозначают σ0,2.

Участок А¢В (см. рис. 14, а) соответствует дальнейшему повышению наг-рузки и более значительной пластической деформации во всем объеме металла образца. Напряжение, соответствующее наибольшей нагрузке (точка В), предшествующей разрушению образца, называют временным сопротивлением, или пределом прочности при растяжении σВ. Это характеристика статической прочности:

где Рmax – наибольшая нагрузка (напряжение), предшествующая разрушению образца, МПа (кгс);

F0 – начальная площадь поперечного сечения образца, м 2 (мм 2 ).

У пластичных металлов, начиная с напряжения σВ, деформация сосредоточивается (локализуется) в одном участке образца, где появляется сужение, так называемая шейка. В результате в шейке образуется множество вакансий и дислокаций, возникают зародышевые несплошности. Сливаясь, они образуют трещину, которая распространяется в поперечном растяжению направлении, и образец разрушается (точка С). Кривая растяжения образца без площадки текучести показана на рис. 14, б.

Площадь под кривой ОАВС пропорциональна всей работе, затраченной на разрушение. Точка В, где зарождается трещина, делит всю кривую на два участка. Площадь под участком ОАВ соответствует работе, которая необходима для зарождения трещины, а площадь под участком ВС – работе распространения трещины.

В случае, когда после зарождения трещины ее распространение требует затраты работы – АР >> 0, разрушение называется вязким. Если же в точке В наблюдается срыв кривой (см. рис. 14, б), то разрушение называется хрупким и АР = 0.

Более точно работу зарождения АЗ и распространения АР определяют испытанием на ударный изгиб.

2.1.2. Прочность при динамическом нагружении

(испытания на ударную вязкость – на удар)

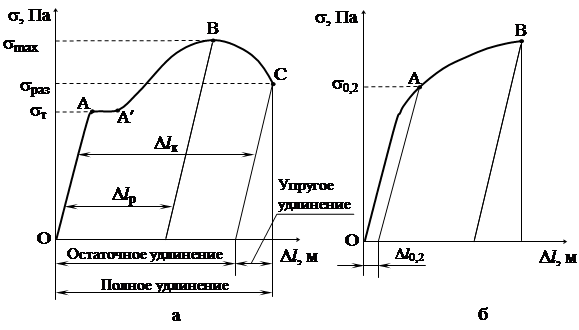

В процессе эксплуатации многие детали машин испытывают динамичес-кие (ударные) нагрузки. Для определения стойкости металла к удару и одновременной оценки его склонности к хрупкому разрушению проводят испытания на ударный изгиб. В результате определяют ударную вязкость – характе-ристику динамической прочности.

|

Для определения ударной вязкости применяют образцы с U- или V-образным надрезом. Испытания проводят на маятниковом копре 1 (рис. 15, а). Маятник 2, падая с определенной высоты, разрушает образец 3, свободно установленный на двух опорах копра (рис. 15, б). Работа удара К (Дж или кгс×м), затраченная на излом (разрушение) образца, фиксируется стрелкой на шкале копра. Ударная вязкость обозначается КС (прежнее обозначение – aн) и подсчитывается как отношение работы, затраченной на разрушение образца К, к площади поперечного сечения образца в месте надреза F. Например, 1 кгс×м/см 2 = = 98 кДж/м 2 .

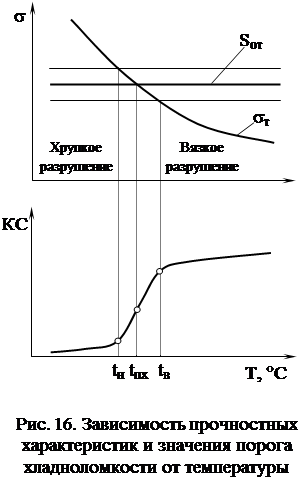

Практически хладноломкость определяют при испытании на удар серии образцов при нескольких понижающихся значениях температуры (от комнатной до минус 100°С). Результаты испытаний наносят на график в координатах «ударная вязкость – температура испытания». Температура, при которой происходит падение ударной вязкости, называется критической температурой хрупкости, или порогом хладноломкости. Порог хладноломкости – отрицательная температура, при которой металл переходит из вязкого состояния в хрупкое (рис. 16).

2.1.3. Прочность при циклическом нагружении (испытания на усталость)

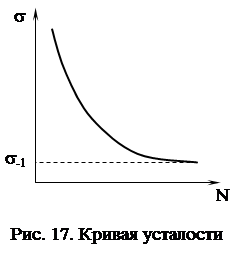

Многие детали (валы, рессоры, рельсы, шестерни) в процессе работы подвергаются повторно-переменным нагрузкам. Разрушение таких деталей в эксплуатации происходит в результате циклического нагружения при напряжении, значительно меньшем, чем временное сопротивление металла. Процесс постепенного накопления напряжения в металле при действии циклических нагрузок, приводящий к образованию трещин и разрушению, называется уста-лостью. Свойство металла выдерживать большое число циклов переменных напряжений, т. е. противостоять усталости, называется выносливостью, или циклической (усталостной) прочностью.

Усталостная прочность – способность металла сопротивляться упругим и пластическим деформациям при переменных нагрузках, она характеризуется наибольшим напряжением s-1, которое выдерживает металл при бесконечно большом числе циклов нагружения не разрушаясь и называется пределом усталости, или пределом выносливости. Для оценки способности материала сопротивляться действию циклических напряжений и исследования различных стадий усталостного разрушения в технике широко используют кривые усталости (рис. 17), которые показывают связь между уровнем переменного напряжения s и числом циклов до разрушения N (кривые Велера).

Значение предела выносливости зависит от целого ряда факторов: степени загрязненности металла неметаллическими включениями, макро- и микроструктуры металла, состояния поверхности, формы и размеров детали и др.

Важной характеристикой конструктивной прочности (надежности) металла является живучесть при циклическом нагружении.

Живучесть – это способность металла работать в поврежденном состоянии после образования трещины до полного разрушения, она измеряется числом циклов нагружения или скоростью развития трещины усталости при данном напряжении. Живучесть является самостоятельным свойством, которое не зависит от других свойств металла. Живучесть имеет важное значение для оценки работоспособности деталей, работа которых контролируется различными методами дефектоскопии. Чем меньше скорость развития трещины усталости, тем легче ее обнаружить.

2.1.4. Пластичность металлов

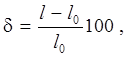

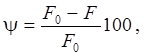

Пластичность – свойство металла пластически деформироваться, не разрушаясь под действием внешних сил. Это одно из важных механических свойств металла, которое в сочетании с высокой прочностью делает его основным конструкционным материалом. Характеристики пластичности – относительные удлинение δ и сужение ψ.

Относительным удлинением δ называется отношение абсолютного удлинения образца после разрыва (l – l0) к его первоначальной длине, выраженное в процентах:

где l0 – первоначальная длина образца, мм;

l – длина образца после разрыва, мм.

Относительным сужением y называется отношение абсолютного уменьшения площади поперечного сечения образца после разрыва (Fо – F) к первоначальной площади его поперечного сечения, выраженное в процентах:

где F0 – первоначальная площадь поперечного сечения образца, мм 2 ;

F – площадь поперечного сечения образца после разрыва, мм 2 .

Твердость – свойство металла сопротивляться внедрению в него другого, более твердого тела.

|

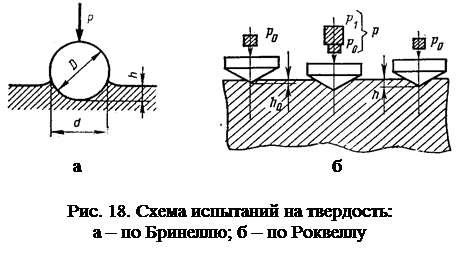

Метод Бринелля. В плоскую поверхность металла вдавливается стальной закаленный шарик диаметром 10; 5 или 2,5 мм (рис. 18, а). После снятия нагрузки в металле остается отпечаток (лунка). Каждому диаметру отпечатка соответствует определенное число твердости НВ. Размерность твердости (МПа) не указывают.

Метод Роквелла. Твердость определяют по глубине отпечатка. Наконечником служит стальной закаленный шарик диаметром 1,58 мм для мягких металлов или алмазный конус – для твердых и сверхтвердых (более HRC70) металлов (рис. 18, б). Результаты измерений определяют по показанию стрелки на шкале индикатора твердомера (рис. 19).

При вдавливании стального шарика нагрузка – 100 кг, твердость обозначают НRВ. При вдавливании алмазного конуса (для твердых металлов) нагрузка – 150 кг. Это основной метод измерения твердости закаленных сталей. Обозначение твердости – НRC. Для очень твердых металлов, а также мелких деталей нагрузка – 60 кг, обозначение твердости – НRА.

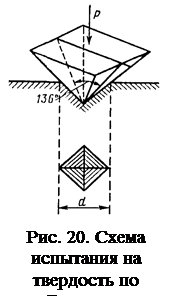

Метод Виккерса. В испытуемую поверхность (шлифованную или полированную) вдавливается четырехгранная алмазная пирамида. В металле остается квадратный отпечаток (рис. 20). Зная нагрузку на пирамиду и величину диагонали отпечатка, по таблицам определяют твердость металла, которая обозначается HV.

Этот метод универсальный, его можно использовать для определения твердости деталей малой толщины и тонких поверхностных слоев большой твердости (после азотирования, нитроцементации и т. п.).

От металла, как конструкционного материала, требуется не только высокое сопротивление упругой и пластической деформации, но и высокое сопротивление разрушению (следует из сказанного выше).

Обычно (в машиностроении) сопротивление деформации объединяют в общее комплексное понятие «прочность», а сопротивление разрушению – «надежность».Надежностью называют свойство изделия сохранять во времени такое состояние, при котором оно способно выполнять заданные функции, сохраняя заданные параметры в пределах, установленных нормативно-технической документацией.

(хрупкое и вязкое разрушение)

Разрушение металлов – это процесс зарождения и развития в металле трещин, приводящий к разделению его на части. Различают два вида разрушения: хрупкое (отрыв в результате нормальных растягивающих напряжений) и вязкое (срез под действием касательных напряжений). Механизм зарождения трещин одинаков как при хрупком, так и при вязком разрушении.

В процессе деформации металла дислокации перемещаются и скапливаются у каких-то препятствий (границы зерен, различные включения и т. п.). При скоплении дислокаций происходит их слияние и образуется несплошность (трещина). Эта зародышевая трещина сама является препятствием для движения других дислокаций, и дальнейшее их скопление приводит к росту трещины.

Наличие в металле надрезов, внутренних дефектов, трещин, отверстий и других резких переходов от толстого к тонкому сечению приводит к неравномерному распределению напряжений. Это создает у основания надреза (трещины) пиковую концентрацию напряжений sк (см. рис. 12). Этот пик напряжений будет тем больше, чем меньше радиус в устье концентратора напряжения и чем больше глубина надреза (длина трещины). Величина пикового напряжения в устье трещины:

где l – длина трещины (дефекта или надреза);

r – радиус закругления в устье трещины.

Если теоретическая прочность металла на растяжение (отрыв) sотр = = 2100 кгс/мм 2 и допустим, что трещина очень острая (ее радиус равен 100 ангстремам) и она доросла до длины 1 мм, то в ее вершине напряжение sк будет в сотни раз больше среднего напряжения sн.

Если среднее напряжение в металле sн = 10 кгс/мм 2 , то напряжение, возникшее в устье трещины, будет значительно (в сотни раз) больше, чем теоретическая прочность металла. При этих условиях разрушение произойдет путем отрыва одних слоев атомов от других. Начавшийся лавинообразный процесс разрушения будет продолжаться до тех пор, пока трещина не разделит металл на части, так как увеличение длины трещины фактически требует все меньшего и меньшего напряжения. Для стали скорость роста трещины достигает 2500 м/с. Таков механизм хрупкого разрушения металлов.

Основным условием хрупкого разрушения является необходимость возникновения в устье трещины таких напряжений, которые будут больше теоретической прочности металла. Это возможно тогда, когда по мере своего развития трещина будет оставаться острой.

Для хрупкого разрушения типичны острая трещина, высокая скорость ее распространения и отсутствие пластической деформации при ее развитии (распространении). Излом металла – кристаллический, блестящий. Хрупкое разрушение идет по границам зерен, и его называют интеркристаллитным. На изломе хрупкого металла видны гладкие поверхности, так называемые фасетки зернограничного скола.

В случае, если после возникновения трещины будут увеличиваться ее длина и радиус в вершине (не только длина l, но и радиус r будет расти), разрушение будет называться вязким. Для вязкого разрушения характерны тупая раскрывающаяся трещина, низкая скорость ее распространения и значительная пластическая деформация металла при продвижении трещины.

При вязком разрушении величина пластической зоны, идущей впереди распространяющейся трещины, велика. Пластическая деформация вызывает самоупрочнение (наклеп) металла. Трещина при ее распространении должна преодолевать самоупрочненный участок металла и, следовательно, затрачивать на свое продвижение много поглощенной энергии (работы). Из сказанного можно заключить, что вязкое разрушение является более энергоемким по сравнению с хрупким.

При вязком разрушении трещина распространяется по телу зерна. Следовательно, такое разрушение транскристаллитное. На поверхности излома могут быть различимы мелкие уступы – волокна, образующиеся при пластической деформации зерен в процессе их разрушения. Вязкий излом волокнистый, матовый.

Многие металлы, имеющие ОЦК- или ГПУ- кристаллические решетки (Fe, W, Mo, Zn и др.), в зависимости от ряда факторов (температура, условия нагружения и др.) могут разрушаться как хрупко, так и вязко. Понижение температуры определяет переход от вязкого разрушения к хрупкому, что называется хладноломкостью и может определяться падением значения ударной вязкости (см. рис. 16).

Ударная вязкость является характеристикой затраченной работы на за-рождение трещины (АЗ) и работы на распространение вязкой трещины (АР): АР = АЗ + АР. Хрупкое или вязкое разрушение в первую очередь определяется величиной работы на распространение трещины; чем больше АР, тем меньше вероятность хрупкого разрушения и, следовательно, выше надежность данного металла.

Величина сопротивления металла отрыву – Sот (при растяжении) практически не зависит от внешних условий, что может быть представлено на схеме (см. рис. 16) горизонтальной линией. Сопротивление сдвигу – sт снижается с повышением температуры и возрастает с увеличением скорости нагружения (деформации), поэтому вязкие при сравнительно высокой температуре металлы при понижении температуры разрушаются хрупко. Увеличение скорости деформации также способствует хрупкому разрушению. Для чистых металлов наблюдается резкий переход от вязкого разрушения к хрупкому – tПХ. У сплавов существует «верхний» (tВ) и «нижний» (tН) порог хладноломкости (см. рис. 16).

Таким образом, можно выделить пять основных факторов, определяющих переход от вязкого разрушения к хрупкому:

понижение температуры (как и укрупнение зерна) резко уменьшает сопротивление металла ударным нагрузкам и способствует хрупкому раз-рушению;

повышение скорости нагружения (деформации) увеличивает скорость роста трещины;

наличие концентраторов напряжения способствует хрупкому разрушению металла;

с увеличением остроты и глубины надреза склонность к хрупкому разрушению возрастает;

чем больше размеры изделия, тем больше вероятность хрупкого разрушения (масштабный фактор).

Источник