Предварительно напряженные фермы

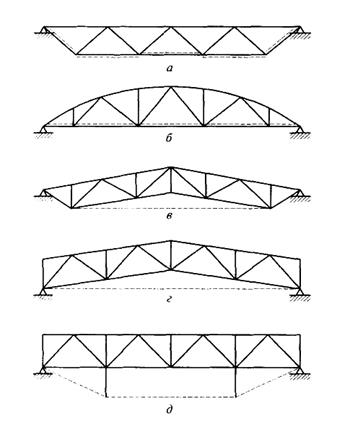

В фермах предварительное напряжение может осуществляться затяжками, в неразрезных фермах — смещением опор. Для разрезных ферм основным способом создания предварительного напряжения является натяжение их затяжками из высокопрочных материалов (стальных канатов, пучков высокопрочной проволоки и т. п.). Затяжки следует размещать так, чтобы в результате их натяжения в наиболее нагруженных стержнях фермы возникли усилия, обратные по знаку усилиям от внешней нагрузки. Схема размещения затяжек определяет характер предварительного напряжения и работы фермы.

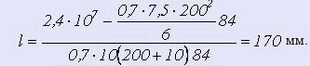

Можно размещать затяжки в пределах длины отдельных стержней, работающих под нагрузкой на растяжение, создавая в них предварительное напряжение сжатия (рис. 8.34 а).

Этот способ может быть эффективен лишь для тяжелых ферм, у которых каждый стержень представляет собой отправочный элемент. Тогда предварительное напряжение стержней осуществляется на заводе.

В фермах, пояс которых (работающий на растяжение) имеет значительный удельный вес по расходу металла, можно с помощью одной затяжки создать сжимающее предварительное напряжение во всех панелях пояса и тем самым значительно уменьшить его вес. Примером может служить сегментная ферма, у которой решетка имеет небольшие усилия, а в работу верхнего пояса могут быть включены конструкции покрытия, например, железобетонный или металлический настил (рис. 8.34 б).

Рис. 8.34. Размещение затяжек в предварительно напряженных фермах:

а — преднапряжение в пределах отдельных панелей; б — на всей длине нижнего пояса; в и г — арка с затяжкой; д — шпренгельный тип

В легких фермах наиболее эффективна схема типа арки с затяжкой (рис. 8.34 в, г). По этой схеме натяжением затяжки создается предварительное напряжение во всех стержнях фермы, причем наиболее тяжелые элементы — верхний и нижний пояса — получают разгружающие усилия от натяжения затяжки.

Возможны выносные затяжки (рис. 8.34 д), разгружающее воздействие которых на стержни фермы может быть особенно значительным. Однако по условиям компоновки сооружения и транспортирования, а также с учетом габаритов выносную затяжку не всегда можно применить.

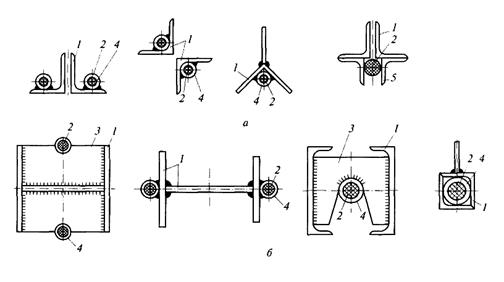

При размещении вдоль нижнего пояса затяжка по длине соединяется диафрагмами с поясом и обеспечивает его устойчивость во время предварительного напряжения, когда нижний пояс получает сжимающие усилия (рис. 8.35).

При выносных затяжках и в схеме «арка с затяжкой» необходимо принять меры для обеспечения устойчивости нижнего пояса в процессе предварительного напряжения. В этом случае следует осуществлять натяжение затяжки в проектном положении, когда ферма раскреплена связями, или же производить на земле укрупнительную сборку монтажного блока из двух спаренных ферм, после чего выполнять натяжение и подъем (рис. 8.36 а). В пространственных системах ферм, например, треугольного сечения, также можно производить натяжение внизу, так как нижний пояс закреплен от потери устойчивости (рис. 8.36 б).

Рис. 8.35. Размещение затяжек по сечению стержней в легких (а) и тяжелых (б) фермах: 1 — стержень; 2 — затяжка; 3 — диафрагма; 4 — отрезок трубы; 5 — отрезок уголка

Рис. 8.36. Компоновка пространственных блоков при выносных затяжках: а — схема фермы; б — поперечные сечения; 1 — затяжка

В зависимости от последовательности предварительного напряжения работа фермы состоит из нескольких этапов. В простейшем случае на первом этапе создается предварительное напряжение, на втором ферма загружается эксплуатационной нагрузкой. Более эффективным способом является загружение фермы на первом этапе частью постоянной нагрузки, затем создание предварительного напряжения и на третьем этапе загружение фермы оставшейся частью постоянной и временной нагрузок.

Наиболее эффективно многоступенчатое предварительное напряжение: первый этап — частичное предварительное напряжение; второй — загружение частью постоянной нагрузки; третий — повторное натяжение затяжки; четвертый — загружение оставшейся частью постоянной нагрузки; пятый — еще одно натяжение затяжки; шестой — загружение временной эксплуатационной нагрузкой.

При рационально выбранных схеме фермы и способе предварительного напряжения можно получить экономию стали 25-30%.

Сечения стержней в предварительно напряженных фермах могут быть такими же, как и в обычных. При предварительном напряжении отдельных стержней затяжки должны размещаться симметрично относительно вертикальной оси стержня. По конструктивным соображениям они часто проектируются из двух ветвей (рис. 8.36).

Основы расчета и конструирования предварительно напряженных ферм изложены в спецкурсе [5].

Источник

Напряжения в стали ферм

Основным методом определения параметров напряженно-деформированного состояния строительных конструкций является метод конечных элементов. Надежность получаемых при этом результатов зависит от корректности выбранной расчетной схемы, а степень детализации расчетной модели определяется исходя из характера решаемой задачи. При проектировании стальных конструкций, как правило, ограничиваются рассмотрением стержневых расчетных моделей. Для детального анализа отдельных участков (например, узлов сопряжения отдельных элементов) составляют детальные расчетные модели из оболочечных или объемных конечных элементов [1]. Такие модели позволяют получить максимально подробную информацию о характере работы конструкций.

Металлические стропильные фермы покрытия нашли широкое применение в конструкциях покрытий зданий и сооружений различного назначения [2]. При составлении расчетной схемы легкой фермы узлы сопряжения элементов между собой обычно определяют как шарнирные, причем такое допущение не всегда соответствует действительным условиям работы конструкции [3]. Современные программные комплексы для расчета строительных конструкций позволяют анализировать достаточно подробные расчетные модели.

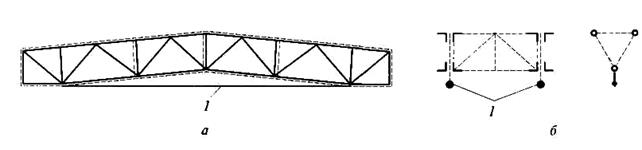

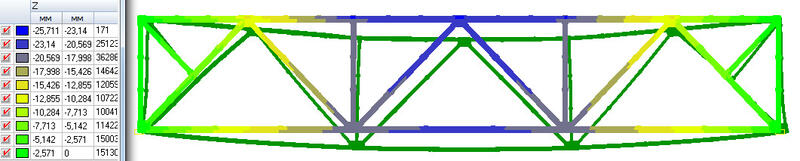

В нашей работе мы рассмотрим ферму серии 1.460.2−10/88 — Стальные конструкции покрытий одноэтажных производственных зданий с фермами из парных уголков. Эта ферма (рис. 1) высотой 3150 мм и пролетом 18 м часто применяется в сооружениях гражданского и промышленного назначения, а также в зданиях, где по условиям технологии производства требуется повышенная высота межферменного пространства.

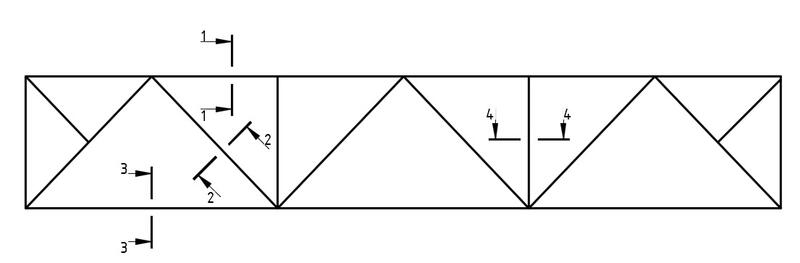

В данной ферме со стержнями из спаренных уголков, составленных тавром, узлы (рис. 2) проектируются на фасонках, которые заводят между уголками. Стержни решетки прикрепляют к фасонке обваркой уголков по контуру или сплошными фланговыми швами [6].

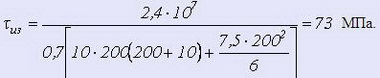

В рамках нашей работы рассматриваются четыре расчетные модели. Первые три схемы выполнены с использованием стержневых КЭ. В стержневой модели профили моделируются одномерными элементами с заданными характеристиками сечений. При стержневом моделировании невозможно реализовать детальную проработку конструкции узлов (рис. 3).

При создании стержневой модели рассмотрены различные сопряжения узлов:

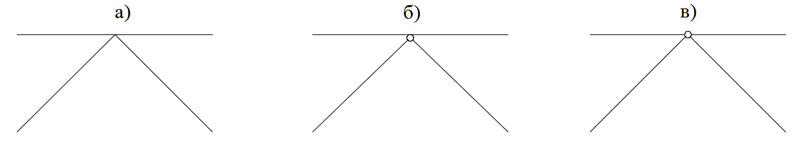

- ферма с жесткими узлами (рис. 4а);

- ферма с неразрезными поясами (рис. 4б);

- ферма с шарнирными узлами (рис. 4в).

Рис. 4. Сопряжение элементов в узле 1 стержневой модели’>)» title=»Рис. 4. Сопряжение элементов в узле 1 стержневой модели»>

Благодаря простоте построения это наиболее распространенный метод создания моделей строительных конструкций. Кроме того, для определения характеристик и сечений несущих элементов на этапе проектирования достаточно результатов расчета стержневой модели.

Четвертая модель была сформирована с использованием оболочечных элементов (SHELL-элементов). При этом достаточно подробно моделировались пространственная геометрия профилей и конструктивные особенности узлов соединения (рис. 5) с учетом толщин всех элементов конструкции. Сварное соединение смоделировано путем объединения перемещений узлов в местах фактического положения сварного шва.

Цель работы — сравнить результаты, полученные с применением различных расчетных моделей фермы, и предложить практические рекомендации по использованию различных расчетных схем.

Расчеты выполнены в 21-й версии ПК SCAD Office. Были приложены следующие загружения: собственный вес и расчетная нагрузка, взятая из серии, на которую рассчитана ферма (30 кН/м). В стержневой модели нагрузка была приложена в узлы сопряжения верхнего пояса с решеткой фермы, а в модели из оболочек — равномерно распределенная нагрузка на площадь предполагаемого опирания от вышележащих конструкций (рис. 6).

| Модель фермы | Ферма из стержневых элементов | Ферма из оболочек | ||

| Ферма с жесткими узлами | Ферма с неразрезными поясами | Ферма с шарнирными узлами | ||

| Максимальный прогиб | 23 | 23,65 | 23,02 | 25,71 |

Рис. 7. Деформации стержневой модели: а) ферма с жесткими узлами, б) ферма с неразрезными поясами, в) ферма с шарнирными узлами’>)» title=»Рис. 7. Деформации стержневой модели: а) ферма с жесткими узлами, б) ферма с неразрезными поясами, в) ферма с шарнирными узлами»>

Расчеты показали, что характер вертикальных деформаций различных моделей совпадает (рис. 5−8). Максимальная разница в прогибах составляет 10% (табл. 1). На рис. 9 и 10 показаны характерные сечения элементов фермы и распределение напряжений в этих сечениях.

| Элементы фермы | ВП2 | ВП3 | НП1 | НП2 | С2 | Р11 | Р12 | Р2 | Р3 | РО | |

| Ферма из стержневых элементов | Ферма с жесткими узлами | -121,68 | -121,72 | 77,04 | 137,43 | -65,32 | -112,8 | -114,7 | 136,81 | -27,74 | 1,29 |

| Ферма с неразрезными поясами | -121,76 | -121,26 | 76,34 | 137,05 | -65,11 | -112,99 | -112,99 | 135,47 | -29,49 | — | |

| Ферма с шарнирными узлами | -124,68 | -124,68 | 77,92 | 140,26 | -65,6 | -112,99 | -112,99 | 135,88 | -29,29 | — | |

| Ферма из пластинчатых элементов | -114,75 | -114,24 | 70,75 | 130,3 | -56,94 | -95,93 | -102,32 | 125,15 | -29,97 | 17,76 | |

Рис. 9. Расположение сечений для визуализации напряжений’>)» title=»Рис. 9. Расположение сечений для визуализации напряжений»>

Анализируя напряжения, приведенные в табл. 2, приходим к выводу, что разница между результатами, полученными по различным моделям, достигает 17%. При этом более высокие значения напряжений получены в стержневых моделях. Такое перераспределение напряжений может быть вызвано тем, что при использовании оболочечной расчетной модели учитывается фактическая жесткость узлов сопряжения элементов в зонах фасонок. Также преимуществом КЭ-модели из оболочек перед стержневой является возможность проанализировать напряженно-деформированное состояние в узлах сопряжения элементов между собой и сухариках. При рассмотрении напряжений в фасонках были обнаружены концентраторы напряжений (рис. 11), значения в которых превышали предел текучести стали, — при расчете стержневой модели найти их невозможно.

Использование детальных расчетных конечно-элементных моделей позволяет подробно изучить характер напряженно-деформированного состояния несущих конструкций, обнаружить резервы несущей способности, учесть локальные несовершенства, выявить зоны потенциального развития пластических деформаций (даже в рамках линейного упругого расчета). В то же время анализ стальной стропильной фермы покрытия показал, что на стадии проектирования типовых конструкций достаточно надежные результаты получают и при использовании стержневых расчетных моделей. Применение детальных расчетных схем (оболочечных или объемных) видится целесообразным при решении задач поиска резервов несущей способности уже построенных конструкций, а также при разработке проектов усиления.

Источник

Расчет сварных соединений

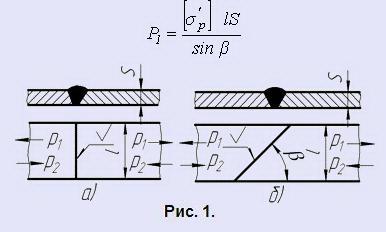

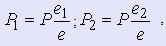

СТЫКОВОЕ СОЕДИНЕНИЕ С ПРЯМЫМ ШВОМ

(рис. 1, а).

Допускаемая сила для соединения при растяжении

Р2 = [σ’сж]·L·S ,

где,

[σ’p] и [σ’сж] — допускаемые напряжения для сварного шва соответственно при растяжении и сжатии.

При расчете прочности все виды подготовки кромок в стыковых соединениях принимают равноценными.

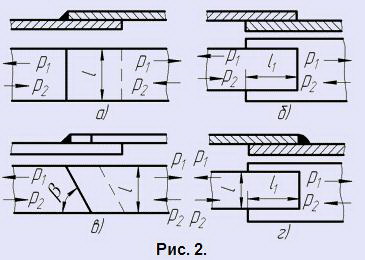

СТЫКОВОЕ СОЕДИНЕНИЕ С КОСЫМ ШВОМ

(рис. 1, б).

Допускаемая сила для соединения при растяжении

При β = 45° — соединение равнопрочно целому сечению.

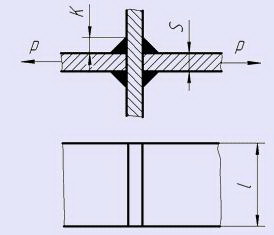

НАХЛЕСТОЧНОЕ СОЕДИНЕНИЕ

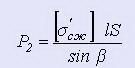

(рис. 2).

Соединения выполняют угловым швом. В зависимости от напряжения шва относительно направления шва относительно направления действующих сил угловые швы называют лобовыми (см. рис. 2, а), фланговыми (см. рис. 2. б), косыми (см. рис. 2. в) и комбинированными (см. рис. 2, г).

Максимальную длину лобового и косого швов не ограничивают. Длину фланговых швов следует принимать не более 60К, где К — длина катета шва. Минимальная длина углового шва 30 мм; при меньшей длине дефекты в начале и в конце шва значительно снижают его прочность.

Минимальный катет углового шва Кmin принимают равным 3 мм, если толщина металла S >= 3 мм.

Допускаемая сила для соединения

где, [τср] — допускаемое напряжение для сварного шва на срез;

К — катет шва;

L — весь периметр угловых швов;

— для лобовых швов L = l; для фланговых L = 2l1;

— для косых L = l/sinβ;

— для комбинированных L = 2l1 + l.

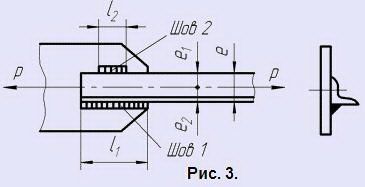

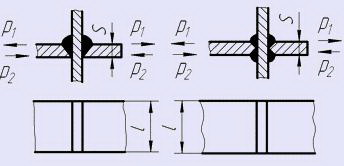

СОЕДИНЕНИЕ НЕСИММЕТРИЧНЫХ ЭЛЕМЕНТОВ

(рис. 3).

Силы, передаваемые на швы 1 и 2, находят из уравнений статики

где,

[τ’ср] — допускаемое напряжение для сварного шва на срез;

К — катет шва.

Примечание: Допускается увеличение l2 до размера l1.

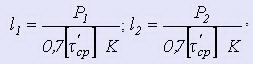

ТАВРОВОЕ СОЕДИНЕНИЕ

Наиболее простое в технологическом отношении.

Допускаемая сила для растяжения

Р = 0,7 [τ’ср] KL ,

где,

[τ’ср] — допускаемое напряжение для сварного шва на срез;

К — катет шва, который не должен превышать 1,2S (S — наименьшая толщина свариваемых элементов).

Наиболее обеспечивающее лучшую передачу сил.

Допускаемая сила для растяжения

Р2 = [σ’сж]·L·S ,

где,

[σ’p] и [σ’сж] — допускаемые напряжения для сварного шва соответственно при растяжении и сжатии.

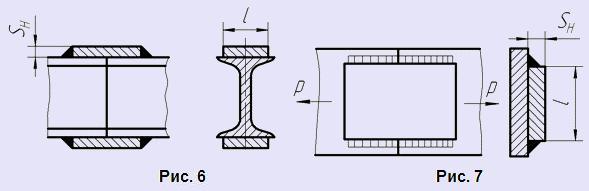

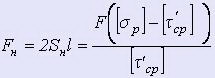

СОЕДИНЕНИЕ С НАКЛАДКАМИ

Сечение накладок, обеспечивающее равнопрочность целого сечения (см. рис. 6)

где,

F — сечение основного металла; [σp] — допускаемое напряжение при растяжении основного металла; [σ’p] — допускаемое напряжение для сварного шва при растяжении.

Сечение накладки, обеспечивающее равнопрочность целого сечения (см. рис. 7):

где,

[τ’cp] — допускаемое напряжение для сварного шва на срез.

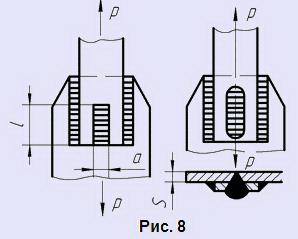

СОЕДИНЕНИЕ С ПРОРЕЗЯМИ

Применяют лишь в случаях, когда угловые швы недостаточны для скрепления.

Рекомендуется a = 2S , l = (10 ÷ 25)S.

Допускаемая сила, действующая на прорезь

Р = [τ’сp]·L·S ,

где,

[τ’сp] — допускаемое напряжение для сварного шва на срез.

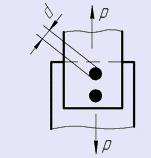

СОЕДИНЕНИЕ ПРОБОЧНОЕ

Применяют в изделиях, не несущих силовых нагрузок. Пробочную сварку можно применять для соединения листов толщиной от 15 мм.

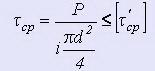

Если пробочные соединения подвергаются действию срезывающих сил, то напряжение

где,

d — диаметр пробки;

i — число пробок в соединении.

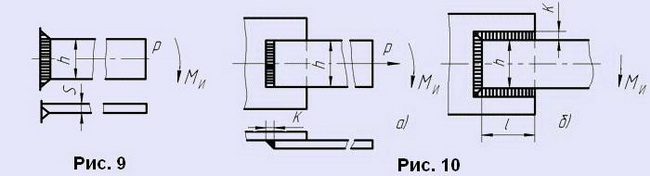

СОЕДИНЕНИЕ СТЫКОВОЕ

ПОД ДЕЙСТВИЕМ ИЗГИБАЮЩЕГО МОМЕНТА

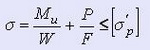

При расчете прочности соединения (см. рис. 9), осуществленного стыковым швом, находящимся под действием изгибающего момента Ми и продольной силы Р, условие прочности

где,

W = Sh²/6;

F = hS.

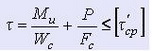

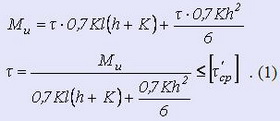

При расчете прочности соединения (см. рис. 10, а), осуществленного угловым швом, находящимся под действием изгибающего момента Ми и продольной силы Р, расчетные касательные напряжения в шве

где,

Wc = 0,7Kh²/6;

Fc = 0,7Kh.

При расчете прочности соединений (см. рис. 10, б), состоящих из нескольких швов и работающих на изгиб, принимают (для приведенного графически случая), что изгибающий момент Ми уравновешивается парой сил в горизонтальных швах и моментом защемления вертикального шва

ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ ДЛЯ СВАРНЫХ ШВОВ

Допускаемые напряжения (табл. 1 и 2) для сварных швов принимают в зависимости:

а) от допускаемых напряжений, принятых для основного металла;

б) от характера действующих нагрузок.

В конструкциях из стали Ст5, подвергающихся воздействию переменных или знакопеременных нагрузок, допускаемые напряжения для основного металла понижают, умножая на коэффициент

где,

σmin и σmax — соответственно минимальное и максимальное напряжения, взятые каждое со своим знаком.

1. Допускаемые напряжения для сварных швов

в машиностроительных конструкциях при постоянной нагрузке

| Сварка | Для стыковых соединений | При срезе [τ ‘ ср] | |

| при растяжении [σ ‘ p] | при сжатии [σ ‘ сж] | ||

| Ручная электродами: Э42. Э42 А. | 0,9[σp] [σp] | [σp] [σp] | 0,6[σp] 0,65[σp] |

| [σp] — допускаемое напряжение при растяжении для основного металла. | |||

2. Допускаемые напряжения в МПа

для металлоконструкций промышленных сооружений

(подкрановые балки, стропильные фермы и т. п.)

| Марка стали | Учитываемые нагрузки | |||||

| основные | основные и дополнительные | |||||

| вызывающие напряжения | ||||||

| растяжения, сжатия, изгиба | среза | смятия (торцового) | растяжения, сжатия, изгиба | среза | смятия (торцового) | |

| Подкрановые балки, стропильные фермы и т.п. | ||||||

| Ст2 Ст3 | 140 160 | 90 100 | 210 240 | 160 180 | 100 110 | 240 270 |

| Металлоконструкции типа крановых ферм | ||||||

| Ст0 и Ст2 Ст3 и Ст4 Ст5 Низколеги- рованная | 120 140 175 210 | 95 110 140 170 | 180 210 260 315 | 145 170 210 250 | 115 135 170 200 | 220 255 315 376 |

Для конструкций из низкоуглеродистых сталей при действии переменных нагрузок рекомендуется принимать коэффициент понижения допускаемых напряжений в основном металле

где,

ν — характеристика цикла, ν = Рmin / Pmax; Рmin и Pmax соответственно наименьшая и наибольшая по абсолютной величине силы в рассматриваемом соединении, взятые каждая со своим знаком;

Ks — эффективный коэффициент концентрации напряжений (табл. 3).

3. Эффективный коэффициент концентрации напряжения Ks

| Расчетное сечение основного металла | Кs |

| Вдали от сварных швов | 1,00 |

| В месте перехода к стыковому или лобовому шву (металл обработан наждачным кругом) | 1,00 |

| В месте перехода к стыковому или лобовому шву (металл обработан строганием) | 1,10 |

| В месте перехода к стыковому шву без механической обработки последнего | 1,40 |

| В месте перехода к лобовому шву без обработки последнего, но с плавным переходом при ручной сварке | 2,00 |

| В месте перехода к лобовому шву при наличии выпуклого валика и небольшого подреза | 3,00 |

| В месте перехода к продольным (фланговым) швам у концов последних | 3,00 |

ПРИМЕРЫ РАСЧЕТА ПРОЧНОСТИ СВАРНЫХ СОЕДИНЕНИЙ

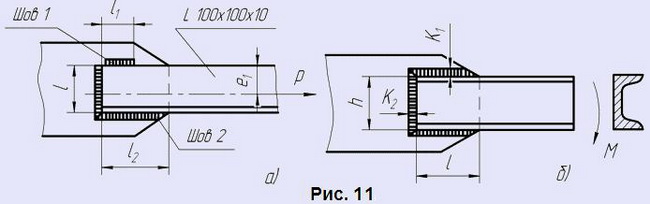

Пример 1. Определить длину швов, прикрепляющих уголок 100x100x10 мм к косынке (рис. 11. а). Соединение конструируется равнопрочным целому элементу. Материал сталь Ст2. Электроды Э42.

В табл. 2 для стали Ст2 находим допускаемое напряжение [σp] = 140 МПа. Площадь профиля уголка 1920 мм² («Уголки стальные горячекатаные равнополочные» ГОСТ 8509-93).

В данном случае допускаемое напряжение при срезе, согласно табл. 1, в сварном шве

Требуемая длина швов (при К =10 мм) в нахлесточном соединении согласно расчету к рис. 11а.

Длина лобового шва l = 100 мм: требуемая длина обоих фланговых швов lфл = 458-100 = 358 мм. Так как для данного уголка е1 = 0,7l то длина шва 2 будет l2 — 0,7×358 = 250 мм, длина шва 1 будет l1 = 0,3×358 = 108 мм. Принимаем l2 = 270 мм, l1 = 130 мм.

Пример 2. Определить длину l швов, прикрепляющих швеллер №20а. нагруженный на конце моментом М = 2,4×10 7 Н·мм (рис. 11. б). Материал сталь Ст2. Электроды Э42.

В табл. 2 для стали Ст2 находим допускаемое напряжение [σp] = 140 МПа. Допускаемое напряжение при срезе, согласно табл. 1, в сварном шве

Момент сопротивления сечения швеллера W = 1,67 x 10 5 мм³ (из ГОСТа)

σ = 2,4×10 7 / 1,67×10 5 = 144 МПа

Катет горизонтальных швов К1 = 10 мм, вертикального К2 = 7,5 мм. Из формулы 1 (см. выше) находим

Принимаем l = 200 мм. При этой длине шва напряжение при изгибе

Полученная величина меньше допускаемой [τ’cp] = 84 МПа.

Размеры и общие технические требования на покрытые металлические электроды для ручной дуговой сварки сталей и наплавки поверхностных слоев из сталей и сплавов приведены в ГОСТ 9466-75 или кратко здесь.

Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей (по ГОСТ 9467-75):

Электроды изготовляют следующих типов:

Э38, Э42, Э46 и Э50 — для сварки низкоуглеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 500 МПа:

Э42А, Э46А и Э50А — для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 500 МПа, когда к металлу сварных швов предъявляют повышенные требования по пластичности и ударной вязкости;

Э55 и Э60 — для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву св. 500 до 600 МПа;

Э70, Э85, Э100, Э125, Э150 — для сварки легированных конструкционных сталей повышенной и высокой прочности с временным сопротивлением разрыву свыше 600 МПа;

Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2МГ, Э-09Х1МФ, Э-10Х1М1НФБ, Э-10ХЗМ1БФ, Э-10Х5МФ — для сварки легированных теплоустойчивых сталей.

Механические свойства металла шва,

наплавленного металла и сварного соединения при нормальной температуре (по ГОСТ 9467-75)

| Типы электродов | Металл шва или наплавленный металл | Сварное соединение, выполненное электродами диаметром менее 3 мм | |||

| Временное сопротивление разрыву σв, МПа (кгс/мм²) | Относительное удлинение δ5, % | Ударная вязкость KCU, Дж/см² (кгс·м/см²) | Временное сопротивление разрыву σв, МПа (кгс/мм²) | Угол загиба, градусы | |

| не менее | |||||

| Э38 | 380 (38) | 14 | 28 (3) | 380 (38) | 60 |

| Э42 | 420 (42) | 18 | 78 (8) | 420 (42) | 150 |

| Э46 | 460 (46) | 18 | 78 (8) | 460(46) | 150 |

| Э50 | 500 (50) | 16 | 69 (7) | 500 (50) | 120 |

| Э42А | 420 (42) | 22 | 148 (15) | 420 (42) | 180 |

| Э46А | 460 (46) | 22 | 138 (14) | 460 (46) | 180 |

| Э50А | 500 (50) | 20 | 129 (13) | 500 (50) | 150 |

| Э55 | 550 (55) | 20 | 118 (12) | 550 (55) | 150 |

| Э60 | 600 (60) | 18 | 98 (10) | 600 (60) | 120 |

| Э70 | 700 (70) | 14 | 59 (6) | — | — |

| Э85 | 850 (85) | 12 | 49 (5) | — | — |

| Э100 | 1000 (100) | 10 | 49 (5) | — | — |

| Э125 | 1250 (125) | 8 | 38 (4) | — | — |

| Э150 | 1500 (150) | 6 | 38 (4) | — | — |

ГОСТ 9467-75 предусматривает также типы электродов и механические свойства наплавленного металла или металла шва для легированных теплоустойчивых сталей.

Электроды покрытые металлические для ручной дуговой наплавки

поверхностных слоев с особыми свойствами (по ГОСТ 10051-75)

| Тип | Марка | Твердость без термообработки после наплавки HRC | Область применения |

| Э-10Г2 Э-11Г3 Э-12Г4 Э-15Г5 Э-30Г2ХМ | ОЗН-250У O3H-300У ОЗН-350У ОЗН-400У НР-70 | 22,0-30,0 29,5-37,0 36,5-42,0 41,5-45,5 32,5-42,5 | Наплавка деталей, работающих в условиях интенсивных ударных нагрузок (осей, валов автосцепок, железнодорожных крестовин, рельсов и др.) |

| Э-65Х11Н3 Э-65Х25Г13Н3 | ОМГ-Н ЦНИИН-4 | 27,0-35,0 25,0-37,0 | Наплавка изношенных деталей из высокомарганцовистых сталей типов Г13 Г13Л |

| Э-95Х7Г5С Э-30Х5В2Г2СМ | 12АН/ЛИВТ ТКЗ-Н | 27,0-34,0 51,0-61,0 | Наплавка деталей, работающих в условиях интенсивных ударных нагрузок с абразивным изнашиванием |

| Э-80Х4С Э-320Х23С2ГТР Э-320Х25С2ГР Э-350Х26Г2Р2СТ | 13КН/ЛИВТ Т-620 Т-590 Х-5 | 57,0-63,0 56,0-63,0 58,0-64,0 59,0-64,0 | Наплавка деталей, работающих в условиях преимущественно абразивного изнашивания |

| Э-300Х28Н4С4 Э-225Х10Г10С Э-110Х14В13Ф2 Э-175Б8Х6СТ | ЦС-1 ЦН-11 ВСН-6 ЦН-16 | 49,0-55,5 41,5-51,5 51,0-56,5 53,0-58,5 | Наплавка деталей, работающих в условиях интенсивного абразивного изнашивания ударными нагрузками |

ГОСТ предусматривает также и другие химический состав, типы и марки электродов.

Сварочные материалы, применяемые для сварки стальных конструкций, должны обеспечивать механические свойства металла шва и сварного соединения (предел прочности, предел текучести, относительное удлинение, угол загиба, ударную вязкость) не менее нижнего предела свойств основного металла конструкции.

Свариваемые материалы и применяемые электроды:

— СтЗкп, СтЗкп, СтЗпс, Сталь 08кп, Сталь 10 — Э42, Э42А, Э46;

— Сталь 20 — Э42;

— Сталь 25Л — Э46;

— Сталь 35Л, Сталь 35, Сталь 45, Ст5кп, Ст5пс — Э50А;

— Сталь 20Х, Сталь 40X — Э85;

— Сталь 18ХГТ, Сталь 30ХГСА — Э100;

— АД1, АД1М, АМг6 — Присадочные прутки.

Подробную классификацию покрытых электродов и область применения смотри здесь.

Источник