§ 1.4. Теория винтовой пары

Зависимость между моментом, приложенным к гайке, и осевой силой винта. Если винт нагружен осевой силой F (рис. 1.13), то для завинчивания гайки к ключу необходимо приложить момент Гзав, а к стержню винта — реактивный момент Гр, который удерживает стержень от вращения. При этом можно записать

τΜΒ=ττ+τρ, (1.3)

где ТТ — момент сил трения на опорном торце гайки; Тр — момент сил трения в резьбе. Равенство (1.3), так же как и последующие зависимости, справедливо для любых винтовых пар болтов, винтов, шпилек и винтовых механизмов.

Момент отвинчивания с учетом трения на торце гайки, по аналогии с формулой (1.6),

Tотв = 0,5 Fd2 [(Dcp/ d2)f+ tg (φ — ψ)]. (1.8)

Полученные зависимости позволяют отметить:

1. По формуле (1.6) можно подсчитать отношение осевой силы винта F к силе FK, приложенной на ручке ключа, т. е. F/FK, которое дает выигрыш в силе. Для стандартных метрических резьб при стандартной длине ключа l=15d и f=0,15 F/FK = 70. 80 (см. табл. 1.6).

2. Стержень винта не только растягивается силой F, но и закручивается моментом Тр.

Самоторможение и к. п. д. винтовой пары. Условие самоторможения можно записать в виде Готв>0, где Готв определяется по формуле (1.8). Рассматривая самоторможение только в резьбе без учета трения на торце гайки, получим tg (ф — ψ) > 0 или

ψ Abc. Следовательно, нагрузка первого витка больше нагрузки второго и т. д.

График распределения нагрузки по виткам, полученный на основе решения системы уравнений для стандартной шести-витковой гайки высотой H=0,8d, изображен на рис. 1.15, б. В дальнейшем решение Η. Е. Жуковского было подтверждено экспериментальными исследованиями на прозрачных моделях. График свидетельствует о значительной перегрузке нижних витков и нецелесообразности увеличения числа витков гайки, так как последние витки мало нагружены. По этому условию нецелесообразно применение мелких резьб (при высоте гайки Н=const).

способствует выравниванию нагрузки в резьбе. На рис. 1.16,6 показана разновидность висячей гайки — гайка с кольцевой выточкой. У гайки, изображенной на рис. 1.16, в, срезаны вершины нижних витков резьбы под углом 15. 20°. При этом увеличивается прогиб нижних витков винта, так как они соприкасаются с гайкой не всей поверхностью, а только своими вершинами Увеличение прогиба витков снижает нагрузку этих витков.

Решение, результаты которого приведены на рис. 1.15, б, справедливо в пределах упругих деформаций и при номинальных значениях размеров. Вследствие большой жесткости резьбы на фактическое распределение нагрузки существенно влияют технологические отклонения размеров; небольшие пластические деформации перегруженных витков, допустимые для крепежных резьб; приработка ходовых резьб. Поэтому при практических расчетах неравномерность распределения нагрузки по виткам резьбы учитывают опытным коэффициентом Кт (см. ниже).

Источник

каф_РК-3_-_Метод_указ_к_лаб_раб(2014)

При установке болтов в отверстия из под развертки требуемый для передачи нагрузки диаметр болтов меньше, чем при установке болтов с зазором, где сдвигающую нагрузку передают силы трения, созданные при затяжке.

Определение размеров соединения винтом

В протоколе отчета студент должен изобразить эскиз соединения винтом (см. рис. 8б). Диаметр винта d , форму его головки, толщину присоединяемой детали δ , материал корпусной детали и способ стопорения задает преподаватель. Студент должен определить все размеры соединения и поставить их на чертеже в миллиметрах. Последовательность определения размеров и формулы для их определения приведены в протоколе отчета. Штрихом отмечены предварительные значения размеров.

Определение размеров соединения болтом, поставленным в отверстие из-под развертки

В протоколе отчета студент должен изобразить эскиз соединения, выполненного с помощью болта, поставленного без зазора. Диаметр болта d , толщины соединяемых деталей δ 1 и δ 2 и способ стопорения гайки задает преподаватель. Студент должен определить все размеры соединения и поставить их на чертеже в миллиметрах. Последовательность определения размеров и формулы для их определения приведены в протоколе отчета.

По всем разделам лабораторной работы студент должен ознакомиться с деталями и соединениями, представленными на планшетах.

1. Дайте определение рабочей высоте профиля резьбы.

2. Дайте определение шагу и ходу резьбы.

3. Каковы достоинства конической резьбы по сравнению с цилиндрической?

4. В каких случаях применяют соединение болтом (винтом, шпилькой, гайкой)?

5. В каких случаях применяют соединение болтом, поставленным в отверстие из-под развертки?

6. Каковы конструктивные особенности болтов, установленных в отверстиях без зазора?

7. Укажите достоинства и недостатки соединений болтами, установленными в отверстия без зазора

№2. Исследование напряженного состояния болта в затянутом соединении

Цель работы — экспериментальное обоснование упрощенного метода расчета болта в затянутом соединении, определение выигрыша в силе при затягивании болта ключом.

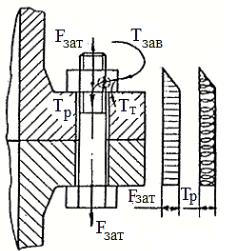

Напряженное состояние стержня болта в затянутом резьбовом соединении

При затяжке болтового соединения к гайке (или к головке болта) прикладывается с помощью ключа момент Т зав (рис. I). Этот момент равен сумме двух моментов: момента в резьбе Т р и момента трения на торце Т т . Момент Т р вызывает не только растяжение стержня болта, но и его скручивание. При этом стержень болта находится в сложнонапряженном состоянии, а прочность в этом случае оценивают по одной из теорий прочности.

Эквивалентные напряжения σ эк в соответствии с энергетической теорией прочности равны:

где d 2 — средний диаметр резьбы;

( d P

подъема резьбы на среднем диаметре; σ р , τ кр — напряжения нормальные и касательные в стержне болта:

σ р = F зат / A р ; τ кр = T р / W кр ;

F зат — осевая сила, нагружающая болт при затягивании; T р — момент в резьбе болта при затягивании;

A р , W кр — площадь и момент сопротивления кручению поперечного расчетного сечения болта A P = π d P 2 /4, W кр = π d P 3 /16;

Учитывая геометрическое подобие метрических резьб различных диаметров, можно принять

Значение коэффициента трения в реальных условиях может находиться в пределах 0,1…0,2 в зависимости от состояния контактирующих поверхностей (шероховатости, покрытия, наличия смазочного материала и т.п.).

Если среднее значение коэффициента трения в резьбе cчитать равным 0,15, то после преобразований эквивалентные напряжения принимают значение

Это соотношение обычно используют в приближенных расчетах. Таким образом, учет влияния напряжений кручения на проч-

ность стержня болта (винта, шпильки) в проектных расчетах можно проводить путем увеличения напряжений растяжения d в 1,3 раза.

Обоснованность этого определения и следует проверить в данной работе.

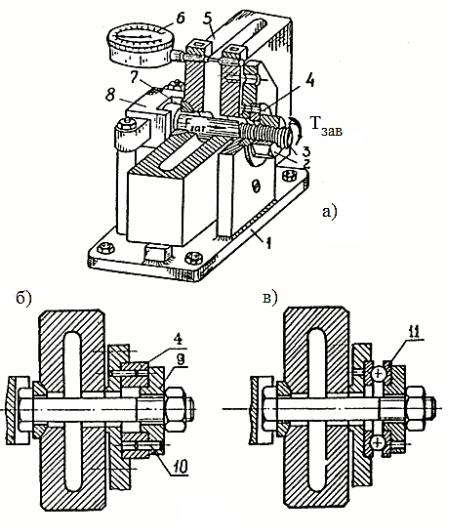

Для экспериментальной проверки отношения σ эк = σ р в стержне болта затянутого соединения применяют лабораторную установку (рис. 2а). В ней вместо стягиваемых болтом деталей применена пружина 5, позволяющая достаточно просто (с помощью индикатора 6, либо с помощью тензодатчиков, наклеенных в зоне наибольшей деформации) регистрировать силу затяжки F зат . Пружина закреплена на основании 1. Исследуемый болт 3 устанавливают в осевое отверстие в пружине и затягивают гайкой 2.

Для устранения изгиба стержня болта за счет возможной неперпендикулярности опорной поверхности головки болта относительно стержня под головку устанавливают сферическую шайбу 7. От проворота болт удерживают фиксатором 8.

Схемы затяжки болтового соединения представлены на рис. 2б, в: рис. 2б — момент завинчивания равен полному моменту в резьбе и на торце; рис. 2в — момент завинчивания равен только моменту в резьбе, что необходимо знать для оценки доли касательных напряжений в стержне болта.

В первом варианте опорная шайба 9 с отверстием, соответствующим диаметру исследуемого болта, опирается на подкладное кольцо 4 и фиксируется от проворота штифтом 10, а во втором варианте кольцо 4 заменено упорным подшипником 11 и может свободно проворачиваться относительно корпуса детали. Такая замена позволяет практически исключить трение на торце, так как трение скольжения торца гайки по опорной поверхности шайбы 9 заменяется трением качения в подшипнике, которое пренебрежимо мало.

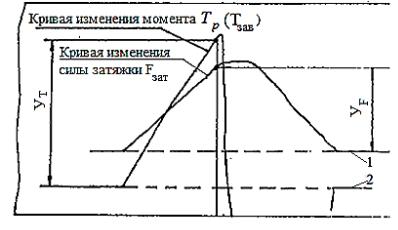

Затяжку болта производят с помощью динамометрического ключа, на рукоятке которого наклеен тензодатчик, фиксирующий сигнал, который пропорционален моменту завинчивания. Сигналы от датчиков на пружине и ключе выводятся на монитор компьютера в виде кривых (рис.3) с регистрацией их максимальных значений.

Объектами испытаний являются болты с резьбой М12, М14,

Предельная затяжка при испытаниях, как и в практических расчетах, зависит от допускаемого напряжения и расчетной площади сечения болта. С учетом повышения напряженности болта от действия касательных напряжений допускаемую силу затяжки можно рассчитать по формуле

где [ σ р ] — допускаемое напряжение растяжения для материала болта, равное σ т / S ; σ т — предел текучести, определяемый в зависимости от класса прочности (например для класса прочности 4.6, ( σ т = 4х6х10 = 240 МПа); S — коэффициент запаса, зависящий от характера затяжки (контролируемой и неконтролируемой) и диаметра болтов. С учетом многократности использования болтов при проведении лабораторных работ рекомендуется в расчетах принимать S = 2,5.

Значение касательных напряжений в стержне болта и, следовательно, эквивалентных напряжений в значительной мере зависит от трения в резьбе. Учитывая нестабильность коэффициента трения и зависимость его от многих факторов, экспериментально отношение σ эк / σ р определяют по результатам возможно большего числа опытов (рекомендуется не менее 12). Для экономии времени на проведение экспериментов можно частично использовать данные, полученные предыдущими группами.

Экспериментально можно получить значения силы затяжки F зат в зависимости от момента в резьбе Т P и от момента завинчивания T зав . Первое из этих значений используется для оценки напряжения кручения при затяжке и, следовательно, определения отношения σ эк / σ р , второе — для определения соотношения силы затяжки F зат и силы на ключе F кл при завинчивании соединения ключом стандартной длины.

Для получения F зат = f ( Т Р ) установку собирают с использованием упорного подшипника 9 (см. рис. 2в). При этом момент на торце гайки, практически, равен нулю, а момент, прикладываемый к ключу, — моменту в резьбе, от значения которого и зависят напряжения кручения. Таким образом, в этом эксперименте сигнал от датчика на ключе пропорционален моменту в резьбе Т Р , от датчика на пружине — продольной силе в стержне болта, т.е. F зат .

Для получения зависимости силы затяжки от момента завинчивания c учетом трения на торце установку собирают с использованием подкладного кольца 4. В этом случав сигнал от датчика на ключ пропорционален моменту завинчивания T зав , равному сумме моментов в резьбе и на опорной поверхности гайки.

Порядок выполнения работы

1. Для заданного диаметра болта определить допускаемую силу затяжки (это значение необходимо сообщить учебному мастеру).

2. Кратко описать конструкцию установки.

3. Собрать установку с подкладным кольцом и произвести затяжку, а затем, установив на место подкладного кольца упорный подшипник, повторить затяжку.

4. По значениям F зат , Т P и Т зав ( в правом углу экрана) определить напряжения σ р и τ кр вычислить σ эк ,

5. Определить отношение ( σ эк / σ р ) и внести в таблицу бланка.

6. Внести в таблицу сводных результатов испытаний результаты Вашего эксперимента и результаты последних 10 экспериментов, выполненных предыдущими группами.

7. Используя калькулятор, определить среднее значение от-

ношений ( σ эк / σ р ) ср , среднее квадратическое отклонение этих отношений.

8. Сопоставить полученное отношение ( σ эк / σ р ) с рекомендуемым в литературе значением.

9. Используя значения F зат и Т зав , определить выигрыш в силе, при затяжке соединения стандартным ключом, приняв l =14d.

1. Почему при завинчивании гайки в стержне болта возникают касательные напряжения?

2. От каких факторов зависят значения касательных напряжений

3. Как учитывают касательные напряжения при расчете стандартных болтов?

4. Какой выигрыш в силе дает резьба?

№3. Экспериментальное исследование трения в резьбовом соединении

Цель работы – экспериментальное определение коэффициентов трения в резьбовом соединении и сравнение полученных значений со справочными, приведенными в литературе.

1. Общие сведения к проведению лабораторных работ

Лабораторные работы проводятся в соответствии с данными методическими материалами и руководством по эксплуатации ДМ-

К выполнению лабораторных работ допускаются только обучающиеся, ознакомившиеся с указанными материалами. Конструкция стенда представлена на рисунках 1.1 — 1.3.

Источник

Почему при завинчивании гайки в стержне болта возникают касательные напряжения

Испытание болтового соединения, работающего на сдвиг

— Теоретическое и экспериментальное определение зависимости сдвигающей силы Fr от момента завинчивания T зав

— Построение графиков зависимости Fr = f ( Т зав ) по теоретическим и экспериментальным данным.

2. Теоретические положения

В зависимости от назначения и условий сборки резьбовые соединения бывают ненапряженными, незатянутыми в процессе сборки, и напряженными, загруженными осевым усилием от затяжки до приложения внешней нагрузки.

Затянутый болт помимо растяжения испытывает кручение. Прочность болта определяют по эквивалентным напряжениям по одной из теорий прочности

σ экв = σ 2 — 4 ∙ τ 2 ,

где σ – напряжение растяжения от усилия затяжки F 3 ;

τ – напряжение кручения от момента сил трения в резьбе T p

σ = 4∙ F 3 π ∙ d 1 2 ,

d 1 – внутренний диаметр резьбы.

τ = T p W p ,

W P – полярный момент сопротивления сечения.

W p = 16∙ T p π ∙ d 1 3 .

Для стандартных резьб принимают

σ экв ≈1,3∙ σ ,

т.е. влияние касательных напряжений, вызванных моментом T p

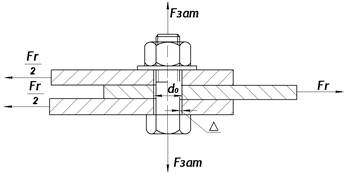

В настоящей работе изучается болтовое соединение, нагруженное силой, сдвигающей детали в стыке. Болт установлен в отверстие с зазором ∆

Рис. 1. Схема нагружения соединения

Момент завинчивания гайки, который нужно приложить к ключу (см. рис.1):

T зав = T p + T T ,

где Тр – момент сил трения в резьбе;

T т – момент сил трения на опорном торце гайки.

T зав = F зат 2 D cp f T + d 2 ∙ tg β + φ 1 , 1

где f т – коэффициент трения на торце гайки. Для условий опыта (сравнительно гладкие поверхности торца гайки и детали при наличии следов смазки) можно принять f т = 0,2 ;

β – угол подъема винтовой линии на среднем диаметре, определяемый по уравнению

tgβ = p π d 2 , β = arctg p π d 2 .

Здесь р и d 2 соответственно шаг и средний диаметр резьбы, для опыта принимаемые из табл. 1.

Таблица 1. Геометрические параметры резьбы (ГОСТ 24705-81)

Средний диаметр опорной кольцевой площадки

D cp = D 1 + d o 2 .

Здесь D 1 – наружный диаметр опорного торца гайки, равный размеру зева ключа;

d 0 – диаметр отверстия под болт (см. рис. 1.1). D 1 и d 0 следует получить непосредственным измерением.

Приведенный коэффициент трения в резьбе

f 1 = f p cos α 2 ,

где f р – действительный коэффициент трения в резьбе. Для условий опыта принять f р = 0,15. Угол профиля метрической резьбы α = 60° . Приведенный угол трения φ 1 = arctg f 1 .

Наименьшая сила затяжки определяется по уравнению

F зат = F r f 0 ∙ i , (2)

где Fr – сдвигающая сила (см. рис.1);

f 0 – коэффициент трения между соединяемыми деталями; его можно принять 0 ,15 …0,2 при шероховатости поверхностей Ra = 2,5 со следами смазки;

i – число стыков (поверхностей трения).

Сопоставляя уравнения (1) и (2), получим

F r = 2 f 0 ∙ i ∙ T зав D cp f T + d 2 tg β + φ 1 , (3)

F r = c T зав ,

Где c = 2 f 0 ∙ i D cp f T + d 2 tg β + φ 1

На величину момента завинчивания T зав существенное влияние оказывают коэффициенты трения в резьбе и на торце гайки. Эти коэффициенты зависят от материала трущихся поверхностей и их шероховатости, наличия смазки и загрязнений и т.д. Поэтому теоретическое значение T зав не всегда отвечает его действительной величине, определяемой экспериментальным путем.

В практике знание величины T зав часто необходимо, например, для проектирования и настройки динамометрических ключей.

Для предотвращения остаточных деформаций, которые могут возникнуть в стержне болта, необходимо ограничить силу затяжки. Эта сила определяется исходя из условия прочности стержня болта на одновременное растяжение и скручивание по уравнению

F зат = π ∙ d 3 3 ∙ σ p 4∙1,3 . (4)

Для болта, изготовленного из стали Ст 3, принимаем σ T

Тогда допускаемое напряжение

σ p = σ T n = 220 2 =110 МПа .

Для болта М16 d 3 = 14,160 мм (см. табл. 1):

F зат = 3,14∙ 14,16 2 ∙110 4∙1,3 =17860 H .

Этому значению [ F зат ] отвечает максимально допустимый момент завинчивания, определяемый по уравнению (1).

Экспериментальное значение силы Fr может быть определено по уравнению

F r =30,2∙ n , (5)

где 30,2 H деление

n − число делений индикатора динамометра.

3. Основные правила по технике безопасности

— Затягивать гайку болта исследуемого соединения следует плавно, без рывков.

— п ри затяжке болта удерживать приспособление с испытуемым соединением от скольжения по столу.

— Риска на ползуне не должна выходить за пределы нижней риски на пластине.

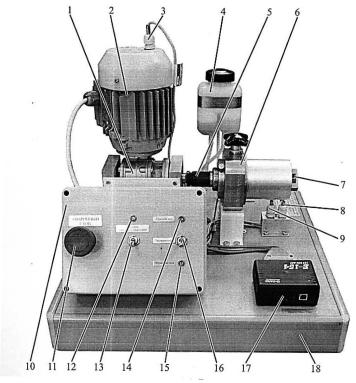

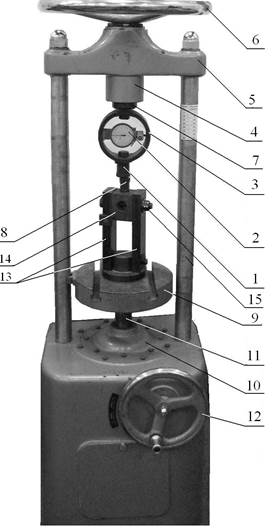

Для исследования болтового соединения применяются испытательная машина ДМ 30 М (рис. 2) и приспособление ДМ 23 М с болтовым соединением, установленным на столе машины.

Машина имеет механизм установочного (ускоренного) сближения наконечника 1, закрепленного на динамометрическом кольце 3, с упором 8, закрепленным в колодке приспособления ДМ 23 М. Механизм состоит из маховика 6, винтовой пары 4, смонтированной в поперечине 5, и штока 7, с которым динамометр соединен при помощи захвата и болта.

Нагружение болтового соединения производится посредством червячного редуктора 10 и грузового винта 11 поворотом маховика 12. Приспособление ДМ 23 М состоит из основания, двух щек 13, болта с гайкой 15, ползуна 14 и упора 8.

Рис. 2. Испытательная машина ДМ30М: 1 – наконечник; 2 – индикатор; 3 – кольцо динамометрическое; 4 – винтовая пара; 5 – поперечина; 6 – маховик ускоренного сближения; 7 – шток; 8 – упор приспособления;

9 – стол подвижный; 10 – редуктор червячный; 11 – винт грузовой; 12 – маховик нагружателя ; 13 – щеки;

14 – колодка (ползун); 15 – болт стяжной с гайкой

В начальном положении ползун устанавливается так, чтобы его риска совпадала с верхней риской пластины. Опускание ползуна ниже нижней риски на пластине недопустимо, так как при этом выбирается зазор ∆ и болт будет работать на срез.

Для завинчивания гайки применяется динамометрический ключ с предельным моментом Т зав = 100 Нм .

5. Методика проведения испытаний и обработка результатов

1. п о указанию преподавателя подобрать болт для испытуемого соединения.

2. Измерить наружный диаметр болта. Результат измерения согласовать с ГОСТ 24705-81 и записать в табл. 4 отчета.

3. Измерить наружный диаметр опорного торца гайки D 1 и диаметр отверстия под болт d 0 . Результаты измерений занести в табл. 4 отчета.

4. Записать в табл. 4 отчета исходные данные для теоретического определения силы сдвига Fr .

5. п о формуле (3) вычислить значения силы Fr при Т зав = 20; 30; 40; 50; 60; 70; 80 H м. Результаты расчетов занести в табл.2 отчета.

6. По полученным данным построить график зависимости F r = f T зав

7. Собрать приспособление ДМ 23 М , установив болт ранее принято го размера.

8. Затянуть гайку болта динамометрическим ключом. Момент затяжки Т зав = 20 Нм . Рукоятку ключа поворачивать плавно и непрерывно до показания на шкале принятого момента затяжки.

9. в ращением маховика 6 (см. рис. 2) выбрать установочный зазор.

10. Нагрузить соединение. С этой целью маховик 12 (см. рис.2) вращать до тех пор, пока стрелка индикатора не остановится, а затем быстро переместится в обратном направлении.

В этот момент сила сдвига Fr и силы трения в стыках уравновешиваются, происходит раскрытие стыка и соединение не воспринимает нагрузку, превышающую силу трения покоя. Показания индикатора, соответствующие T зав = 20 Нм , занести в табл. 3 отчета.

11. Без снятия предыдущей затяжки повторить действия, указанные в пп . 8, 9 и 10, но при T зав = 30; 40; 50; 60; 70; 80 Нм .

Результаты опыта занести в табл.3 отчета.

12. п о формуле (5) вычислить значения Fr .

Результаты вычислений занести в табл. 3 отчета.

13. По полученным данным построить график зависимости F r = f T зав

6. Содержание и оформление отчета

6.3 Схема нагружения соединения

Таблица 2. Результаты расчета силы Fr по формуле (3)

Источник