ВИДЫ ПОРИСТОСТИ ОБРАЗУЮЩИЕСЯ В ПЛАСТМАССЕ

Нарушения режимов полимеризации а так же неправильного замеса, в пластмассе образуются пористость. Различают 3 вида пористости:

ГАЗОВАЯ пористость возникает в толще пластмассы, когда темпераура внутри пластмассы резко повышают до 100 С. Мономер быстро переходит в парообразное состояние, внутри массы при этом возникают пузырьки,которые из-за малого времени и высокой вязкости полимеризующейся массы не имеют возможности улетучится и остаются внутри протеза.

ГРАНУЛЯРНАЯ ПОРИСТОСТЬ выглядит в виде меловых полос или пятен, она возникает как результат недостатка мономера, Наиболее часто мономер улетучивается из открытой минзурки, где созревает пластмассовое тесто. Или при контрольном раскрытии кюветы, и длительном нахождении ее в таком состоянии. Поверхность открытой массы высыхает, преобретает матовый оттенок. Формовка такой массой приводит к появлению шеловых полос и пятен, а так же гранулярная пористость резко ухудшает физико-химические свойства пластмассы.

ПОРИСТОСТЬ СЖАТИЯвозникает при недостаточном давлении внутри формы, вследствии чего некоторые места формы остаются пустыми, этот вид пористости наблюбаются при концевых истонченных краях протеза, а так же когда нет соединения зубов с базисом.

Источник

Методы и режим полимеризации пластмассы. Последствия его нарушений. Виды пористости пластмасс

Основные методы получения пластмасс — полимеризация и поликонденсация. При полимеризации молекулы мономеров связываются в полимерные цепи без высвобождения побочных продуктов реакции (вода, спирт и др.). При поликонденсации происходит образование некоторых побочных, не связанных с полимером веществ.

Полимеризация имеет три стадии.

1. Активация молекул мономера (разрыв двойных связей, распад инициатора па радикалы, имеющие свободные валентности, по месту которых и происходит рост полимерных цепей).

2. Рост полимерной цепи из активных центров (на концах цепей постоянно присутствуют свободные радикалы, обеспечивающие рост полимерной цепи). При соединении мономолекул с одной двойной связью образуются линейные полимеры. Если мономеры имеют больше одной двойной связи или под воздействием активных веществ образуются поперечные связи, полимер приобретает «сшитый» вид.

3. Окончание процесса полимеризации, обрыв полимерной цепи при прекращении действия факторов, вызывающих полимеризацию.

Полимеры, полученные при полимеризации различных мономеров, обладающих несходными свойствами, носят название сополимеров.

На основании своих исследований М. М. Гернер с соавт. рекомендует следующий режим полимеризации формовочной массы.Вода, в которую помещена гипсовая форма, нагревается от комнатной температуры до 65°С в течение 30 минут. Такая температура обеспечивает полимеризацию формовочной массы под воздействием теплоты реакции. В результате саморазогрева температура массы достигает примерно 100°С, что обеспечивает хорошую конверсию мономера. Вода, температура которой поддерживается на уровне 60-65°С, предотвращает снижение температуры пластмассы. После 60 минут выдержки воду подогревают до 100°С в течение 30 минут и выдерживают 1-1,5 часа. По завершении полимеризации форму медленно охлаждают на воздухе.

После полимеризации полимеризат всегда содержит остаточный мономер. Количество его зависит от природы инициатора, температуры, времени полимеризации и др. Выдержка гипсовой формы в кипящей воде способствует не только повышению молекулярной массы, но и уменьшению содержанию остаточного мономера. Часть оставшегося мономера связана с макромолекулами (связанный мономер), другая часть находится в свободном состоянии (свободный мономер). Свободный мономер мигрирует к поверхности изделия и растворяется в средах, контактирующих с зубным протезом. Поскольку экстрагируемые жидкими средами из пластмассы остаточные продукты могут оказывать вредное общее и местное воздействие на организм пациента, необходимо добиваться минимального содержания остаточного мономера в пластмассах. Нагрев до 100°С резко сокращает количество остаточного мономера, однако добиться полного его отсутствия практически невозможно. В пластмассах горячей полимеризации его содержится около 0,5%, а в самоотвердеющих — 3-5%. Остаточный мономер оказывает существенное влияние на прочностные и другие свойства полимера. Содержание остаточного мономера в пластмассах горячей полимеризации более 3% резко снижает их прочность. Пластмассы быстро стареют, у них наблюдается повышенное водо-масло-спиртопоглощение.

Различают следующие виды пористости:

1. Газовая.Она возникает в результате испарения мономера внутри полимеризующейся формовочной массы. Реакция полимеризации является экзотермической. Выделяющаяся теплота полимеризации не может быть быстро отведена от полимеризующейся массы, так как она и гипс являются плохими проводниками тепла. Температура кипения мономера 100,3°С, а температура, которая развивается в массе за счет экзотермичности процесса, может составлять !20°С и более. В этих условиях мономер закипает и его пары, не имея выхода наружу, вызывают пористую структуру материала. Газовая пористость проявляется в глубине материала и тем значительнее, чем больше масса, поэтому в протезах нижней челюсти она наблюдается чаще. Газовую пористость можно избежать, если соблюдать правильный температурный режим, т. с. постепенный нагрев полимеризующейся массы от комнатной температуры.

2. Пористость сжатия.Она возникает в результате уменьшения объема полимеризующейся тестообразной массы. К пористости сжатия приводит недостаточное давление (вследствие чего остаются пустоты) или недостаток формовочной массы. Пористость сжатия возникает всегда в тех местах, где нет дос-

г —-Л*.,эуСаЬа ^|0| ьИд иОрИС|ОСТИ МОЖНО рйССМа!

как плохое структурирование материала, она наблюдается при недостатке мономера. Мономер летуч и быстро испаряется с открытой поверхности тестообразной формовочной массы, в результате чего при прессовании не получается однородной гомогенной массы. Гранулярная пористость может возникнуть при открывании кюветы для контроля количества внесенной в форму массы. Она наблюдается обычно в тонких участках протеза, так как на этих участках испарившийся мономер не может восполниться за счет его миграции изнутри к поверхности изделия.

Внутренние напряжения в пластмассе. Предупреждение их

Возникновения

Остаточные напряжения.В пластмассовых изделиях, независимо от способа их приготовления, всегда имеются значительные остаточные напряжения. Внутренние напряжения в акриловых протезах вызывают их преждевременное растрескивание и коробление. Протез представляет собой армированное изделие, в котором зубы, кламмеры, дуги и др. детали являются арматурой. Температурные изменения размеров материалов арматуры меньше, чем пластмассы в 10-20 раз.

В местах монтажа арматуры полимер растягивается при охлгшдении и возникают местные напряжения. Большее напряжение возникает около фарфоровых зубов, чем пластмассовых. Таким образом, наличие арматуры повышает вероятность появления трещин.

К внутренним напряжениям приводит различная толщина отдельных частей изделия. Толстые части дают большую усадку по абсолютной величине, тонкие — меньшую, в связи с чем в местах перехода появляются напряжения. Остаточные напряжениявозникают в процессе изготовления полимера. При нагревании кюветы вначале повышается температура наружного слоя пластмассы и затвердевание начинается в поверхностных слоях, сопровождаясь усадкой. Внутренние слои вначале имеют более низкую температуру. Опережение затвердевания наружного слоя в пластмассах горячей полимеризации приводит к возникновению в нем внутренних напряжений растяжения. В дальнейшем затвердевание внутренних слоев вызывает уменьшение их объема и они оказываются под воздействием растягивающего напряжения, т.к. к этому времени наружные слои приобретают жесткость.

Поскольку напряжения обязательно возникают в процессе изготовления протеза, их следует снимать. Для этого протез следует обработать при определенном температурно-временном режиме в различных средах. При этом улучшаются механические свойства изделия, стабилизируются геометрические размеры и увеличивается срок эксплуатации. В качестве сред теплоносителей используют воздух и жидкости. Из различных видов термической обработки наиболее эффективным является отжиг, который надо проводить при такой температуре, когда изделие еще не деформируется.

М. М. Гернер и М. А. Нападов предлагают следующую термообработку протезов. Отжиг в термошкафу, нагревая изделие со скоростью 0,7-1,5°С в минуту до 80±3°С. После 3-4 часовой выдержке при этой температуре изделие медленно охлаждают до 30-40 С.

Растрескивание.Одним из самых распространенных видов разрушения пластмасс является возникновение трещин на поверхности материала при одновременном действии напряжения и окружающей среды.

При растрескивании, в зависимости от величины и характера распределения напряжений, возникает одна магистральная трсгцнпа илм сстк?» мел ких трещин. При воздействии больших напряжений образуется обычно одна магистральная трещина, при малых напряжениях возникает множество трещин. Растрескивание проявляется особенно быстро при воздействии органических растворителей (этиловый спирт, ацетон, бензол и др.).

Внутренние напряжения через некоторое время могут привести к трещинам на поверхности базиса. Например, можно часто видеть трещины, радиально расходящиеся в пластмассовом базисе от шеек фарфоровых зубов. Если протез, которым пользуется больной, часто высыхает при извлечении изо рта и вновь увлажняется, то со временем могут возникнуть трещины в результате чередующегося сжатия (при высыхании) и расширения (при поглощении воды). Базисные материалы с увеличенной водопоглащаемостыо более склонны к растрескиванию. Если при полимеризации формовочная масса контактировала с водой, то получается полимер с повышенной водопоглощаемостью.

Характеристика металлических сплавов, применяемых в

Источник

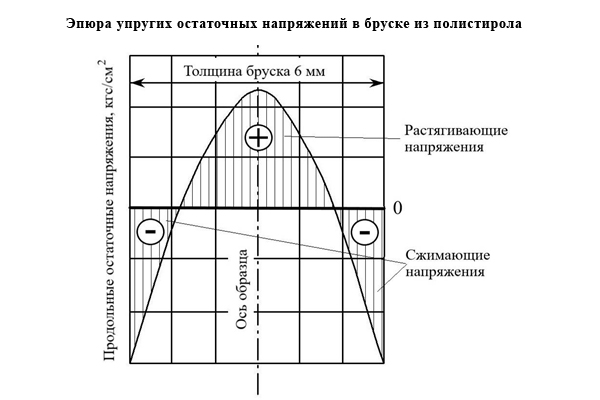

Остаточно-напряженное состояние отливок из пластмасс (часть 1)

Юрий Ложечко

Все пластмассовые литьевые детали после выталкивания из формы имеют в своем объеме неоднородную структуру с определенным уровнем остаточно-напряженного состояния определяющим эксплуатационные свойства деталей-отливок. Качественно распределение по сечению упругих остаточных напряжений и степени ориентации сходно для всех отливок независимо от вида полимера. Величина остаточных напряжений упругого характера и высокоэластическая молекулярная ориентация зависят от ряда факторов: марки термопласта, толщины отливки, технологических параметров литья (температура литья, температура формы, скорость впрыска, давление литья, время выдержки под давлением, время на охлаждение и др.).

Упругие остаточные напряжения по сечению отливки взаимно уравновешены — всегда сжимающие в поверхностных областях и растягивающие в срединных слоях. Более опасны в период эксплуатации остаточные растягивающие напряжения, т.к. на их величину снижаются напряжения от эксплуатационных нагрузок и деталь преждевременно разрушается.

Замороженная ориентация макромолекул полимера имеет как положительные, так и отрицательные последствия. Вдоль течения и ориентации прочность на растяжение в деталях-отливках увеличивается, но поперек течения прочность на растяжение уменьшается — это явление, так называемая анизотропия свойств, должна учитываться конструкторами деталей, конструкторами оснастки, пользователями деталей. Разница разрывной прочности деталей-отливок вдоль и поперек литья может достигать 2-3 раз, хотя в исходном изотропном полимере механические свойства одинаковы в любом направлении. Анизотропия проявляется и в усадке, и в ударной прочности, и в других свойствах.

Настоящая публикация посвящается методическим аспектам остаточно-напряженного состояния отливок из пластмасс — терминологии и методам определения упругой и высокоэластической составляющих. В дальнейшем планируется познакомить читателей последовательно с материальными, конструктивными и технологическими вопросами, влияющими на регулирование составляющих остаточно-напряженного состояния отливок в нужном направлении.

Остаточно-напряженное состояние отливок характеризуется двумя составляющими: упругой и высокоэластической деформациями полимера. Пластическая деформация , которой полимер подвергается при пластикации в цилиндре и при течении расплава в форме у готовой детали отсутствует и остаточной деформацией не является.

Упругая остаточная деформация возникает и фиксируется в объеме детали по мере полного заполнения формы на стадиях выдержки под давлением и выдержки на охлаждение и связана с неравномерным распределением температуры по толщине отливки при застывании полимера.

Остаточные напряжения (residual stresses – англ.) — этот термин наиболее точно отражает наблюдающееся состояние полимера в отливке. Сжимающие (знак –) и растягивающие (знак +) остаточные напряжения взаимоуравновешены по объему литьевой детали и при удалении части детали происходит перераспределение напряжений, приводящее к новому состоянию равновесия. Происходящая и измеренная при этом упругая деформация основной части детали после умножения на модуль упругости Е позволяет количественно определить величину и знак остаточных напряжений в удаленном слое.

В технической литературе и на практике часто используется термин термические напряжения, подразумевающий явление, более точно характеризуемое термином остаточные термические напряжения или сокращенно остаточные напряжения , причиной которых является неравномерность температурного поля по толщине по мере охлаждения. Не все термические напряжения являются остаточными. Термические напряжения в широком плане могут быть временными (исчезающие после выравнивания температуры по объему) и остаточными. При этом слово термические указывает на причину, а слово остаточные — на следствие.

Представляется, что термин внутренние напряжения (internal stresses – англ., innere Spanungen – нем.) сейчас используется не совсем обосновано. Это словосочетание по итогам научно-технической дискуссии еще в 50-х годах признано Комитетом по терминологии АН СССР нерекомендуемым к использованию, рекомендовав использовать термин остаточные напряжения .

Высокоэластическая остаточная деформация возникает на этапе впрыска расплава под действием напряжений сдвига, вызывающих ориентацию макромолекул полимера, которая замораживается в результате неизотермического течения. В практике литья при описании этого явления используется термин ориентация (в %) или степень ориентации (в %).

Ориентационные напряжения — часто используемое словосочетание рассматривается мной как неточное и даже ошибочное, т.к. в размерности напряжений (кг/см2 или МПа/см2), так называемые « ориентационные напряжения» не используются. Все оценки в этом случае производятся в %, пересчета высокоэластических ориентационных деформаций на напряжения не существует.

При изготовлении литьевых деталей с закладными металлическими элементами возникают остаточные напряжения армирования , механизм формирования которых отличается в виду существенно различающихся коэффициентов линейного термического расширения металла и полимера, а не из-за неравномерного температурного поля. Частный случай остаточных напряжений армирования это микронапряжения в литьевых изделиях из стеклонаполненных пластмасс.

Для краткости — остаточно-напряженное состояние литьевых пластмассовых изделий характеризуется двумя составляющими (терминами): остаточные напряжения (кг/см2 или МПа/см2) и ориентация (%); допустимо использование термина термические напряжения, термин ориентационные напряжения по сути ошибочен.

Источник