Реле контроля смазки

Эта система контроля обеспечивает недорогую и надежную защиту от повреждений, которые могут возникнуть при низком уровне масла в компрессорах, оснащенных масляным насосом.

1. Пониженное давление масла может иметь следующие причины:

1.1. пониженное количество масла в компрессоре, из-за миграции масла из картера компрессора в систему по причине

1.1.1. пониженных скоростей на линии всасывания и, следовательно, недостаточного возврата масла в компрессор.

1.1.2. Слишком частый перезапуск компрессора, что означает унос масла в систему. При частом включении и выключении компрессора времени на возврат масла не остается.

1.1.3. Высокое содержание хладагента в масле в картере. Это приводит к сильному вспениванию смеси масло/хладагент во время пуска, что, как следствие, заставляет масло уноситься в систему.

1.2. При достаточном количестве масла в компрессоре.

Также в таких случаях, постоянно или временно может установиться пониженное давление масла, несмотря на то, что в картере масла достаточно. Причины для этого следующие:

1.2.1. из-за засоренного масляного фильтра

1.2.2. высокой концентрации хладагента в масле. Такая ситуация возникает во время остановок из-за миграции хладагента из испарителя в компрессор

1.2.3. некорректная работа ТРВ, что приводит к низкому перегреву всасываемого газа или задержке впрыска хладагента.

1.3. Поломка масляного насоса.

Причины, связанные с повышенной концентрацией хладагента, могут привести к сильному вспениванию смеси масла/хладагента во время работы и, особенно, при пуске компрессора. Масляный насос начинает закачивать пену, а нужное давление масла не достигается.

Вся представленная информация показывает, что проблему пониженного уровня масла нельзя решить полностью во время работы установки, – даже если компрессор работает исправно. Следовательно, в целях повышения надежности работы системы мы рекомендуем использовать реле контроля смазки.

Реле контроля смазки включает в себя три группы компонентов:

2.1. Реле разности давлений

Т.к. масляный насос должен закачивать масло в противоположном направлении потоку газа в картере, в принципе, давление масла должно быть выше, чем давление в картере. Таким образом, на масляной линии замеряется не абсолютное давление, необходимое для подачи масла в подшипники в компрессоре, а разница между давлением масла и давлением в картере. По этой причине реле контроля смазки определяется как реле разности давлений; у него есть сильфоны со стороны высокого давления с капиллярной трубкой для подсоединения к масляному насосу и сильфоны со стороны низкого давления с капиллярной трубкой для подсоединения к картеру со стороны хладагента.

2.2. Прибор задержки по времени

Во время пуска компрессора, время установки нужного давления масла должно составлять приблизительно 120 секунд. В течение этого периодареле контроля смазки может не отключать компрессор. Следовательно, прибор задержки по времени должен задерживать включение реле контроля смазки в течение первых 120 сек после пуска компрессора. По истечении этого времени, если давление так и осталось пониженным, реле отключит компрессор. Однако, из выше приведенной информации следует, что абсолютная защита компрессора с помощью реле контроля смазки невозможна, если его часто включать и отключать, т. к. в такой ситуации и при времени задержки в 120 сек, в системе будет всегда определятьсянехватка масла.

Если время работы меньше периода времени задержки в 120 сек, компрессор не будет отключаться с помощью реле. Следовательно, если компрессор необходимо защищать с помощью реле контроля смазки, то частота его включения и выключения не должна быть слишком высокой.

2.3. Ручной повторный пуск.

Если реле контроля смазки сработало, то в системе – пониженное давление масла. В этих условиях компрессор включаться не должен, т. к. это может привести к повреждению его подвижных частей. Следовательно, причину срабатывания реле контроля смазки необходимо определить и неисправность устранить.

Некоторые производители реле контроля смазки используют дополнительные контакты для сигналов и ламп индикации отключения (не представленных на выше приведенной диаграмме; см. диаграмму электрических соединений внутри реле контроля смазки).

3. Работа реле контроля смазки.

Схему электрических соединений контура помещают на реле.

В соответствии с выше сказанным, цепь управления от контактора компрессора подключается на контакты L–M, которая обычно закрыта и которая активизируется таймером. Этот таймер запитывается независимо от двигателя компрессора. По истечении определенного времени (приблизительно 120 сек) размыкается цепь L–M, в результате чего компрессор останавливается. Если в течении этого времени уровень давления масла нормализовался, реле разности давления вернется в первоначальное положение, на таймер напряжение поступать не будет, что вернет его в начальное положение. Компрессор продолжит свою работу. Если в процессе работы разница давлений упадет ниже установленного уровня, реле контроля смазки закроется снова, таймер разомкнет цепь L–M через 120 сек., приблизительно, и компрессор остановится.

4. Установка реле контроля смазки

Установка прибора производится только на компрессоры фирмы Copeland, оснащенные масляным насосом.

Система состоит из 2-х групп:

А. Реле контроля смазки, которое однотипно для всех моделей компрессора

В. Кронштейн – различен для различных моделей компрессоров

Кронштейн должен устанавливаться на корпус подшипника, если с него удалить два винта с шестигранной головкой и заменить их двумя болтами с резьбой и с шестигранной головкой и шестигранными гайками, также включенными в комплект для кронштейна. Болты с резьбой и шестигранной головкой должны быть затянуты гаечным ключом. Крутящий момент составляет 45 Нм.

Все необходимые фиттинги должны быть установлены на масляный насос и картер. Затем нужно установить две капиллярные трубки реле контроля смазки в соответствии с маркировкой, т. е. одна капиллярная трубка служит для контроля давления в картере, а другая – на масляном насосе. Внимание:

Не перепутайте соединения для капиллярных трубок реле контроля смазки! Если Т-образные фиттинги с вентилем Шредера ввинчиваются в масляный насос, капиллярная трубка должна устанавливаться на штуцер без вентиля Шредера!

Потом нужно намотать капиллярную трубку, причем при намотке нужно созранять постоянным диаметр 30 мм. Между собой обмотки соединяются прочной лентой. Трубки и обмотки необходимо защищать от повреждений из-за вибраций или контактов с компрессором. Электрические соединения должны быть в соответствии с диаграммой на реле.

Источник

Реле контроля смазки

Вырабатывает разность давлений масла в картере и создаваемого масляным насосом компрессора. Прибор отличается от РД тем, что чувствительные элементы двух блоков воздействуют одновременно на общую контактную систему в противоположных направлениях. Регулируемая величина (разность давлений масла) может быть ниже заданной при пуске компрессора и при аварийной ситуации. В связи с этим в реле контроля смазки имеется элемент выдержки времени, который позволяет запустить компрессор при выключенном реле.

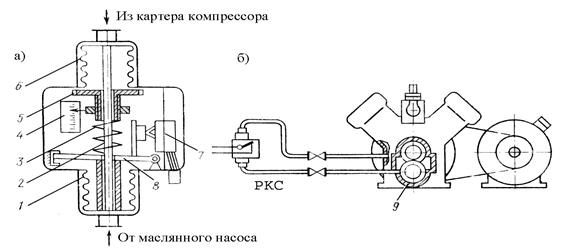

Рис.4.Реле контроля смазки РКС–1Б

а – принципиальная схема; б – схема подключения.

Принципиальная схема и схема подключения реле контроля смазки РКС–1Б приведены на рис.4. Верхний сильфон 6 сообщен трубкой с картером компрессора, а нижний 1 – с напорной масляной системой, находящейся под давлением, создаваемым масляным насосом 9. Донышки сильфонов соединены штоком 2. При нормальной работе смазочной системы сила, действующая на нижний сильфон, больше силы, действующей на верхний плюс усилие сжатой пружины 3. Тогда шток 2 находится в верхнем, а угловой рычаг 8 в правом (верхнем) положении и контакты микровыключателя 7 замкнуты. При снижении дифференциального давления (разности указанных давлений) до величины, установленной на шкале диапазона 4 шток 2 опускается вниз, пружина 3 поворачивает рычаг 8 против часовой стрелки, контакты размыкаются и компрессор останавливается. При повышении разности давлений контакты замыкаются.

Прибор РКС–1Б настраивают вращением муфты 5 до размыкания контактов при дифференциальном давлении от 0.02 до 0,25 МПа. Нерегулируемый дифференциал равен 0,05 МПа. Автоматический пуск компрессора осуществляется при нулевом дифференциальном давлении. Поэтому в электрической схеме пускателя компрессора предусматриваются различные устройства (чаще всего реле времени), которые обеспечивают пуск компрессора при разомкнутых контактах РКС, но автоматически останавливают компрессор, если за определенное время (от 45 до 90 с) дифференциальное давление не поднимется до установленной величины. Повторный пуск компрессора в этом случае невозможен и запуск его производят вручную на электрощите. Такая особенность схемы подключения прибора обеспечивает повышенное внимание обслуживающего персонала к возникающей неисправности. Таким образом, РКС выполняет функции прибора защиты. Отдельные марки РКС зарубежного производства имеют регулируемый дифференциал; некоторые из них снабжены кнопкой возврата: после срабатывания реле на размыкание контактов, компрессор может быть пущен только после того, как нажатием этой кнопки подвижные части прибора возвращены в рабочее положение.

Дата добавления: 2015-03-26 ; просмотров: 3018 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Реле контроля смазки — УКЦ

Реле контроля смазки служит для защиты компрессора от аварии при нарушении работы масляного насоса.

Реле размыкает электрические контакты и останавливает работу компрессора, когда разность давлений масла на выходе из масляного насоса и хладагента в картере становится меньше допустимого значения. Понижение разности давлений может произойти в результате поломки насоса, недостаточного уровня масла в картере компрессора, попадания жидкого хладагента в картер и вспенивания масла.

При пуске компрессора реле времени шунтирует контакты реле контроля смазки. В этих условиях масляный насос повышает давление масла до заданного рабочего значения и исключается выключение компрессора при кратковременном понижении давления масла в системе смазки компрессора.

Проверка данного управляющего устройства выполняется следующим образом:

- присоединяют мановакуумметры к выходному и входному штуцерам масляного насоса;

- проверяют присоединение реле контроля смазки;

- подключают вольтметр к клеммам 6 и 7 реле (Рис.4);

- включают компрессор и наблюдают за показаниями приборов. При достижении предельной разности давлений между показаниями двух мановакуумметров, должны разомкнуться контакты между клеммами 6 и 7 и вольтметр покажет наличие напряжения.

При проведении технического обслуживания аппаратуры необходимо выполнять проверку разброса срабатывания реле (не реже одного раза в полгода). Место установки реле должно обеспечить его защиту от случайных толчков и ударов.

Источник

Устройство и принцип действия реле контроля смазки РКС

Смазка компрессоров может осуществляться: разбрызгиванием или под напором масляного насоса.

Давление создаваемое масляным насосом компрессора должно быть выше, чем давление в компрессоре на 0,5-2.5 кг/см», превышение давления масляного насоса над давлением в картере называется дифференциальным давлением, автоматический контроль за этой величиной осуществляется с помощью автоматического прибора — РКС.

Тема : Устройство и принцип действия термореле и соленоидного вентиля.

Термореле относиться к управляющим приборам температуры в камерах холодильных установок. Представляющее собой монометрическое реле ( вкл. и выкл.). Включение термореле осуществляется в следующем порядке. При повышении температуры в холодильной камере повысится и температура хладагента находящегося в термопатроне 1. В следствии повышения температуры повысится и давление, которое будет действовать на сильфон 3, 4, шток 5 и через систему рычагов замкнет микровключатель с контактами 9, после чего запитается пусковое реле или магнитный пускатель электропривода компрессора. При снижении температуры в следствии отвода тепла из холодильной камеры температура и давление в термопатроне 1 снизится, при этом пружина 22 разомкнет контакты микровключателя.

Настройка реле осуществляется изменением жесткости пружины 22 посредством винта 24. Увеличивая жесткость мы увеличиваем предел срабатывания термореле.

Соленоидный вентиль — это запорное устройство с электрическим дистанционным управлением и могут быть установлены на трубопроводах холодильных водяных и рассольных установок.

Соленоидным вентилем могут называться магнитные вентиля.

По конструкции соленоидные вентили бывают:

— прямого действия — у которых соленоид непосредственно связан с запорным клапаном;

— непрямого действия — у которых применяются усилители. Соленоиды типа СВА непрямого действия работают следующим образом:

когда в катушке 23 питание отсутствует сердечник электромагнита 4 закроет управляющий клапан 20, при этом через каналы в основном клапане 17 рабочее вещество поступит сверху на поршень и посредством уплотнительных резиновых шайб 15 клапан будет закрыт. Соленоидный клапан будет закрыт. При подаче питания на катушку 23 сердечник электромагнита поднимется, это приведет к открытию клапана 20 ( управляющего ) через отверстия которого стравится давление с верхней полости клапана 17, в следствии чего клапан откроется и перекачиваемая среда пройдет через основной клапан. Ручное управление осуществляется винтом 11.

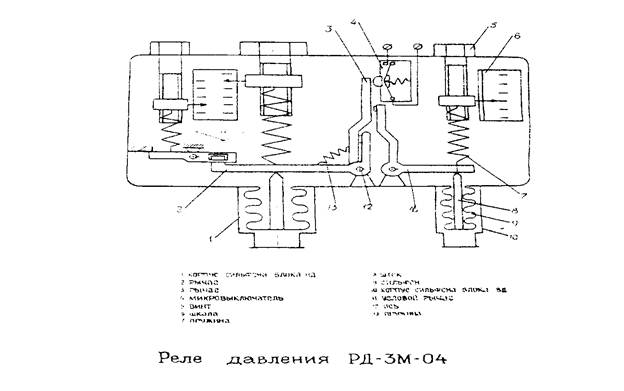

Устройство и принцип действия РД — ЗМ

Комбинированное реле давления РД — ЗМ состоит из двух частей:

— прессостата, подключаемого к всасывающей магистрали холодильного компрессора и предназначенного для включения и выключения привода компрессора через магнитный пускатель или пусковое реле. К всасывающей магистрали подключается сильфон 1.

Работает реле следующим образом :

При повышении температуры в холодильном компрессоре повысится давление во всасывающей магистрали, которая через сильфон 1, рычаг 2, будет разворачивать рычаг 3 по часовой стрелке, замыкая микровыключатель 4, после чего через магнитный пускатель включается силовой ток на электропривод компрессора отводя тепло из испарителя, что приведет к снижению давления хладагента во всасывающей магистрали. Под действием нажимных пружин 11 рычаги 2,3 развернутся против часовой стрелки, микровыключатель 4 разомкнётся, прекратится питание магнитного пускателя, холодильная машина остановится. Настройка прессостата осуществляется изменением жесткости пружины грубой и тонкой настройки 11. Моноконтроллер , сильфон 10 которого подключается к нагнетательной магистрали компрессора, предназначенного для защиты холодильной установки от повышения давления. Если прессостат не отключит холодильную установку при более низком давлении, то моноконтроллер с повышением давления в нагнетательной магистрали через сильфон 9, шток 8, рычаг 14, сжимая пружину 7 будет разворачивать рычаг 14 против часовой стрелки, размыкать контакты микровыключателя 14. Настройка моноконтроллера осуществляется изменением жесткости пружины 7.

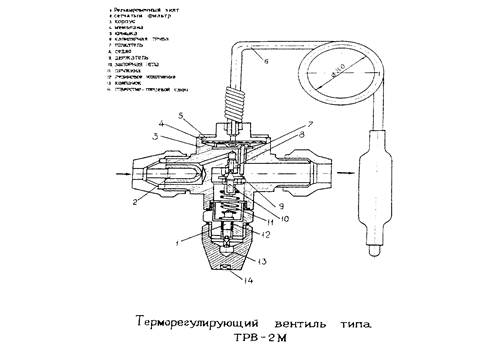

Терморегулирующие приборы ( регуляторы перегрева)

Терморегулирующие приборы предназначены для дозирования подачи хладагента в испаритель, так как чрезмерно большая подача жидкого хладагента в испаритель приведет к неполному ее выкипанию, вследствие чего компрессор начнет работать влажным ходом и возможны гидроудары. Недостаточная подача жидкого хладагента в испаритель не обеспечит заданного температурного режима. Поэтому применяют терморегулирующие вентили ( ТРВ ) или регуляторы перегрева.

— дроссельного клапана приводимого в действие от мембраны или сильфона, капиллярной трубки или термопатрона, если пар ХУ выходящей из испарителя перегрет, т.е. имеет температуру, более высокую чем температура кипения при данном давлении, ТРВ будет открываться и хладагент будет поступать в испаритель, если перегрев снизится ниже минимальной величины ТРВ закроется, прекращая подачу хладагента в испаритель.

Настройка изменяется посредством изменения жесткости пружины 11, что осуществляться с помощью нажимного винта 1, накидной гайки 12 , которая имеет колпак 14 с потаем. Жидкий хладон поступает в ТРВ через фильтр 2 проходя через отверстие , открываемое иглой. В седле он дросселируется от давления конденсации до давления кипения и в виде холодной парожидкостной смеси поступает в испаритель , где происходит испарение.ТРВ является прибором непрерывного действия, осуществляющим пропорциональное регулирование.

Способы автоматического регулирования холодопроизводительности

Холодопроизводительность компрессора должна быть достаточной для поддержания заданных величин, температура охлаждаемых объектов, при наиболее больших теплопритоков.

Поступающие в холодильную установку теплопритоки зависят от следующих факторов:

— широты место нахождения судна;

— температуры кладовых и их загрузки;

— качество изоляции, по этому величина тепло притоков колеблется в широких приделах.

С изменением тепловой нагрузки растет или уменьшается перегрев пароагента на выходе из испарителя. При этом будет изменятся количество пара образующегося в испарителе. Приняв производительность компрессора постоянной, рассмотрим следующие случаи :

— тепловая нагрузка меньше холодопроизводительности; в этом случае в испарителе будет образовываться меньшее количество пара, чем может откачать насос, это приведет к снижению давления кипения и всасывания, температуры кипения.

— тепловая нагрузка равна холодопроизводительности; давление и температура кипения остаются постоянными, а в охлаждаемом объекте поддерживается нужная температура.

— тепловая нагрузка больше холодопроизводительности; в этом случае количество пара образуется в испарителе будет больше того, что может откатать компрессор, давление и температура кипения повышается. Повышение температуры приведет к увеличению производительности установки, это увеличение будет продолжатся до тех пор, пока теплоприток равен холодопроизводительности. Однако этот процесс самовыравнивания может остановится на температуре кипения более высокой, чехМ необходимо для охлаждаемого объекта. Может привести к порче продуктов.

Для поддержания температуры на данном уровне холодопроизводительность компрессора должна соответствовать или быть выше тепловой нагрузки. В практике номинальная производительность правильно выбранных компрессоров всегда выше максимальной тепловой нагрузки, поэтому регулирование заключается в ее уменьшении.

Существует два способа регулирования холодопроизводительности :

Позиционному регулированию соответствует цикличная работа компрессора, при которой осуществляется периодичность пуска и остановки компрессора с помощью реле низкого давления. Цикличная работа характеризуется двумя показателями :

— коэффициентом рабочего времени;

— время стоянки компрессора;

Коэффициент К может изменятся от 0 до 1, чем больше тепловая нагрузка, тем больше времени работы компрессора за цикл.При одинаковом значении ( К ) продолжительность времени работы цикла может быть разной.

Количество работы зависит от дифференциала работы управляющего пуском и остановкой.

Холодильные машины небольшой производительности — 5-6 циклов в час; большой холодопроизводительности ( рассольное охлаждение) — 2-3 цикла в час.

Способ цикличного регулирования ( Пуск, Остановка ) применяется во всех судовых холодильных установках, за исключением холодильных установок обслуживающих СКВ, с непосредственным охлаждением воздухоохладителей исключающих резкие перепады температур.

Источник