Фундаменты силовых трансформаторов и пути перекатки (Накладка К-1, Подкладка К-2)

Фундаменты силовых трансформаторов и пути перекатки

Силовые трансформаторы являются основными агрегатами повышающей или понижающей подстанции. Узел силового трансформатора состоит из фундамента трансформатора; порталов для крепления ошиновки, расположенных над фундаментом или рядом с ним; маслосборной ямы под трансформатором для предотвращения растекания пожароопасного трансформаторного масла при повреждении трансформатора, сопровождающемся в некоторых случаях пожаром; фундаментных стоек под систему охлаждения, под шкафы цепей вторичных соединений и силовые шкафы системы циркуляции масла и охлаждения трансформатора.

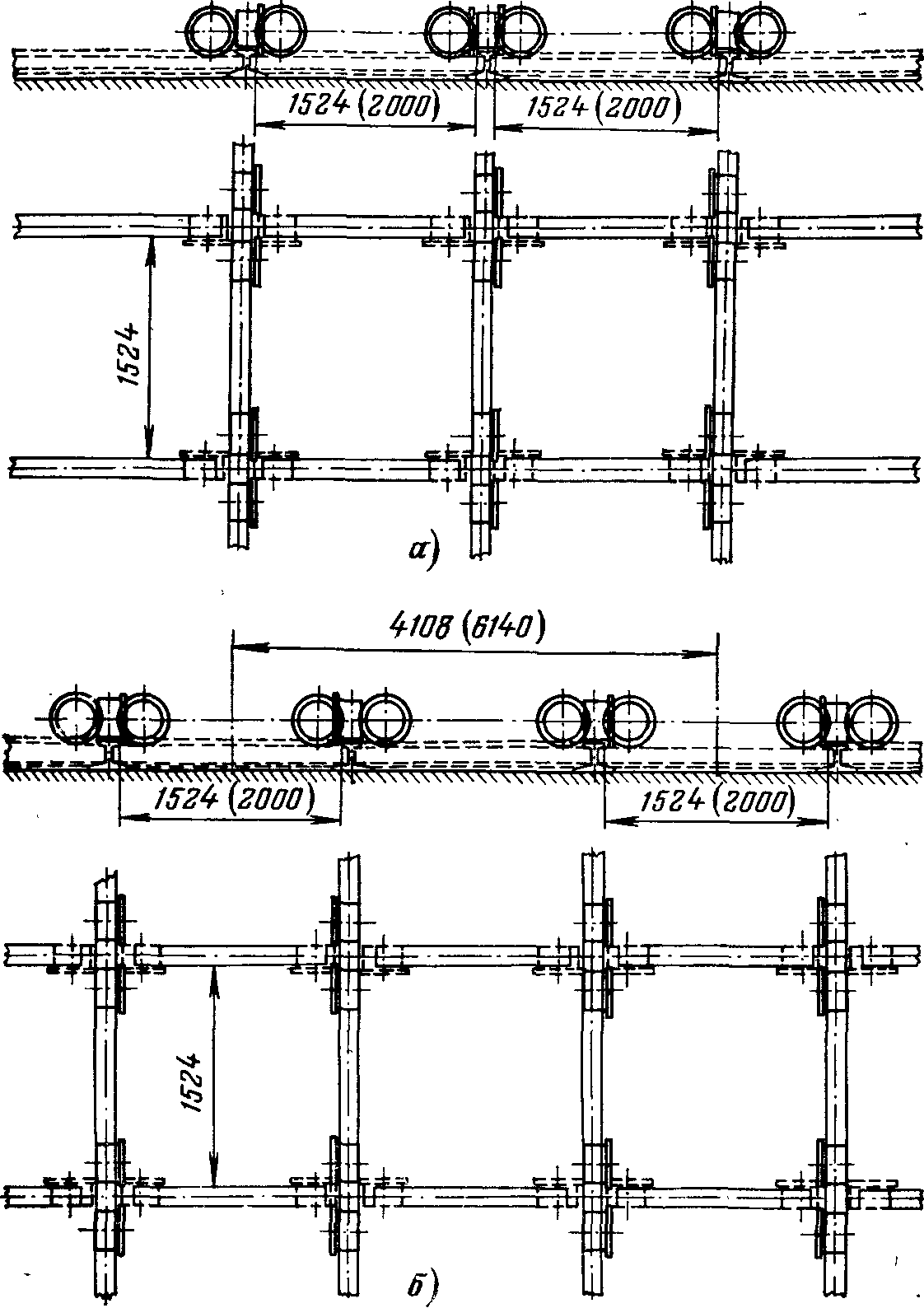

На крупных подстанциях напряжением 220 кВ и выше при наличии башни для ревизии трансформаторов или при необходимости перемещения трансформаторов с фундамента на собственных катках на монтажно-разгрузочную площадку вдоль ОРУ на некотором расстоянии параллельно фундаментам трансформаторов сооружаются железнодорожные пути перекатки с пересечениями рельсов, идущих от фундаментов.

В подавляющем большинстве проектов фундаменты главных силовых трансформаторов подстанций выполняют из сборных железобетонных плит типа НСП независимо от класса высшего напряжения и мощности трансформаторов.

Фундамент трансформатора из сборных железобетонных плит.

1 — плита; 2 — стенка маслосборной ямы; 3 — маслоприемник маслостока; 4 — бетонная стяжка; 5 — щебеночная засыпка.

Для грунтов, обладающих недостаточной несущей способностью, применяют свайные фундаменты с монолитными ростверками. Трансформаторы малой мощности, в том числе и трансформаторы собственных нужд, устанавливают на куст из двух или четырех фундаментных стоек, закрепленных в сверленых котлованах или выполненных из свай:

Свайный фундамент трансформатора собственных нужд.

Под сборные железобетонные плиты устраивают искусственное основание из песка и щебня, предотвращающее пучение и другие сезонные деформации основания. Однако при наличии в основании песчаных или песчано-гравийных грунтов конструкцию фундамента можно упростить, отказавшись от устройства искусственной песчаной постели.

Котлованы под сборные железобетонные фундаменты из плит разрабатывают экскаваторами. Оси и отметки выносят обычным способом. Дно выкопанного котлована зачищают до проектной отметки с допуском ±50 мм. Для просадочных грунтов в проекте дается решение по уплотнению грунта под фундаменты и гидроизоляции основания. Не следует допускать попадания на дно котлована дождевой воды. Гидроизоляцию выполняют путем битумирования или с помощью водонепроницаемой пленки. При битумировании жидкий битум с помощью гудронатора разливают по дну котлована, перемешивают с грунтом и уплотняют катками. Уклон делают от центра к краям. Толщина битумированного слоя выполняется по проекту, но не менее 100 мм. Пленочная защита выполняется из цельносварной полиэтиленовой пленки, уложенной на выравнивающий слой из песка по заданному проектом уклону. Сверху насыпают вручную слой песка толщиной не менее 25 см, что предотвратит повреждение пленки при последующих работах.

Для устройства песчаной подушки котлован заполняют песком, доставляемым самосвалами. Через каждые 20—30 см песок следует утрамбовывать. Допустимые отклонения от проектной отметки ±50 мм. Уплотнение выполняют плоскостными вибраторами, легкими ручными катками или трамбовками. Уплотнение песка весом бульдозера при наличии гидроизоляции недопустимо, так как она будет повреждена при наезде.

На песчаную подготовку, спланированную под рейку, укладывают и уплотняют теми же методами, что и песок, щебеночную засыпку, толщина которой должна быть указана в проекте, но не менее (300 ±50) мм. Щебень должен применяться без примесей, фракции 15—40 мм, негигроскопичный и не разрушающийся под действием влаги.

По выровненной щебеночной подготовке на проектной отметке (допустимое отклонение ±20 мм) выполняют бетонную стяжку толщиной (100±10) мм, либо стяжку из песчано-цементного раствора марки 100 толщиной (50±5) мм.

На свежеуложенную подготовку краном укладывают плиты НСП сборного фундамента. Если по какой-либо причине плиты не были уложены и стяжка схватилась, то перед укладкой плит для плотного их прилегания на ранее уложенную стяжку укладывают дополнительный выравнивающий слой минимальной толщины. Стяжка является дном маслосборной ямы, поэтому за пределами плит фундамента она выполняется с уклоном не менее (3±1)% в сторону маслоприемника.

Разница в отметках уложенных плит фундамента не должна превышать 3 мм, а отклонение осей рядов плит не более 5 мм.

В отверстия уложенных плит НСП вставляют анкерные болты. Расстояние между болтами устанавливается двухсотверстными подкладками. Качество резьбы болтов проверяется до установки, гайки должны свободно проворачиваться от руки. Анкерные болты заливают цементным раствором марки 150 и выверяют вдоль оси плиты по заранее натянутой струне. Это упростит подгонку элементов крепления рельсов к плитам.

Рельсы нужной длины укладывают на плиты, проверяют проектные отметки и прикрепляют к плитам в проектном положении:

Крепление рельсов.

1 — рельс; 2 — накладка; 3 — анкерный болт; 4 — подкладочная пластина; 5 — плита.

Разница в отметках рельсов, закрепленных на фундаментных плитах, независимо от количества ниток (2, 3 или 4), не должна превышать 1 мм, а допустимое отклонение по ширине колеи между любой парой рельсов 2 мм. Рельсы как в местах крепления, так и на всем своем протяжении должны опираться на плиту всей подошвой, для чего они подливаются песчано-цементным раствором марки 150. Подкладки под рельсы разрешается выполнять из пластин толщиной не более 20 мм. Подкладки из профилированного металла недопустимы.

Маслосборные ямы под трансформаторами рассчитываются на полный объем масла, содержащегося в трансформаторе. Поэтому размеры маслосборной ямы в плане и по глубине определяются объемом масла в трансформаторе. Края ямы должны быть удалены не менее чем на (1000±20) мм от крайних выступающих маслонаполненных точек — бака, системы охлаждения и др. Борта маслосборных ям выполняют из бетонных блоков или железобетонных плит. Высота бортов маслосборной ямы, которые выполняются по всему периметру, должна быть выше уровня окружающей планировки не менее чем на 150 мм и на 250 мм выше уровня гравийной засыпки внутри ямы. Место пересечения путей выкатки трансформатора с фундамента и бортов маслосборной ямы после установки трансформатора на фундамент тщательно заделывают до уровня бортов блоками, кирпичом или плитами, а стыки между ними — песчано-цементным раствором. Кромки бортов по всему периметру выполняют горизонтальными и проверяют уровнем. Очищенную от строительного и монтажного мусора маслосборную яму засыпают промытым гранитным щебнем или гравием фракции 40—70 мм слоем 250 мм.

Целесообразно гравийную засыпку укладывать слоем толщиной не менее 150 мм на стальную сетку с ячейками 30×30 мм. Сетку выполняют из круглой стали диаметром 8—10 мм и приподнимают ее на 300—500 мм над дном ямы, укладывая на заранее установленные на дно ямы бетонные столбики или блоки. Образовавшееся пространство создает значительный объем и сокращает размеры маслосборной ямы, что очень важно на закрытых подстанциях.

Отвод масла из ямы в сеть маслостоков осуществляется через маслоприемиик, живое сечение которого должно быть в 3 раза больше сечения маслоотводящей трубы. Маслоприемиик закрывают сверху стальной сеткой, суммарное сечение отверстий которой должно быть не менее чем в 2 раза больше сечения маслоотводящей трубы. Приямок маслопрпемника располагают в низшей точке маслосборной ямы. Обычно низшую точку проектируют в ближайшем углу от магистрального маслостока.

По условиям пожарной безопасности недопустимо прокладывать кабельные и трубные коммуникации трансформаторов ниже верхней кромки бортов маслосборной ямы. Эти коммуникации должны проходить только по верху бортов. Кабельные каналы должны иметь уклон в сторону фундамента трансформатора, а не наоборот; лотки могут прокладываться без уклона.

Стойки или сваи под систему охлаждения, силовые шкафы и сборки, шкафы вторичных цепей, опоры трубопроводов, фундаменты и стойки порталов и другие опоры под оборудование, располагаемые в зоне маслосборной ямы, следует устанавливать до производства работ по бетонной стяжке на дне маслосборной ямы, что предохранит ее от разрушения.

Пути перекатки трансформаторов (указаны на рисунке ниже) выполняют только для крупных трансформаторов напряжением 220 кВ и выше при наличии башни для ревизии трансформаторов, отдельно стоящего грузоподъемного устройства или при необходимости выкатки трансформатора на разгрузочную площадку в случае затрудненного подъезда к фундаменту.

Пути перекатки трансформаторов.

1 — рельсы путей перекатки; 2 — рельсы на фундаменте трансформатора; 3 — плиты железобетонные или шпалы; 4 — анкерное устройство для полиспаста.

Корыто под пути перекатки вырезают бульдозером. Отметка дна корыта не должна отличаться от проектной более чем на 50 мм. Основание выполняют щебеночным с дренажем, что обеспечивает перекатку трансформаторов в любое время года. Толщина основания не должна отличаться от проекта более чем на 50 мм. Для дренажа применяют перфорированные асбоцементные трубы. Отметка их не должна отличаться от проектной более чем на 20 мм. Шпалы или плиты укладывают на основание самоходными кранами.

Пересечение путей перекатки с рельсами фундаментов выполняют на сборных железобетонных плитах:

Пересечение путей с рельсами фундамента.

1 — переставной вкладыш; 2 — накладка крепления вкладыша.

Допустимая разница в отметках рельсов на пересечениях до 0,5 мм. Зазор в стыках при любом положении переставной части пересечения допустим не более 2 мм на сторону. Рельсы следует обрезать механическим способом, а отверстия для стыковых накладок — сверлить. Огневые способы резки недопустимы. Переставная часть рельсов к основным рельсам крепится накладками на болтах, при этом она должна опираться на плиту всей поверхностью подошвы.

При выполнении путей перекатки, совмещенных с автодорогой, перед укладкой бетонного покрытия плиты или железобетонные шпалы очищают от грязи и пыли. Для прохода реборд катков тележек трансформатора перед бетонированием вдоль рельсов с внутренней стороны вставляют деревянные брусья размером 50X50 мм, которые после снятия образуют канавки.

Для удобства перемещения трансформатора по путям перекатки и выкатки его с пересечения на фундамент или наоборот выполняют анкерные устройства, к которым крепят полиспасты. Анкерные устройства вдоль путей перекатки выполняют через каждые 60 — 80 м. Отклонение от проекта центра (точки крепления полиспаста) анкерного устройства по отношению к оси путей перекатки или оси фундамента трансформатора не должно превышать 100 мм.

Анкерное устройство из железобетонной стойки.

1 — хомут для крепления полиспаста; 2 — железобетонная стойка из обрезка центрифугированной стойки; 3 — ригель.

Удаление анкерного устройства от фундамента не ограничивается, а допустимое приближение не более 200 мм. На подстанциях напряжением 110 и 220 кВ иногда применяют совмещенные порталы, имеющие усиленные траверсу и стойки. Такой портал служит для подвески ошиновки и поднятия съемного бака (колокола) трансформатора при его ремонтах. На таких подстанциях отдельно стоящие грузоподъемные порталы и пути перекатки не строят.

Кроме указанных рекомендаций по ведению работ при строительстве путей перекатки и фундаментов трансформаторов должны выполняться требования СНиП и указания проекта.

К фундаментам трансформаторов, выполненным на отдельно стоящих стойках или сваях (для трансформаторов мощностью до 1000 кВ-А, питающих собственные нужды подстанций), предъявляются те же требования, что и для стоек и свай оборудования ОРУ. Маслосборные ямы под ними не строят.

Источник

Перекатка трансформатора

Содержание материала

Трансформаторы мощностью 1000 кВ-А на классы напряжения 6—35 кВ должны снабжаться переставными катками для продольного и поперечного передвижения (ГОСТ 11677-75). Катки предназначены только для перекатывания трансформатора при установке его на фундамент. Трансформаторы небольшой мощности перекатывают на катках обычно на небольшие расстояния и на них же устанавливают его на фундамент. Трансформаторы больших мощностей перекатывают по рельсовому пути. От этого пути к фундаменту проложены поперечные рельсы. Трансформатор по основному рельсовому пути перекатывают до поперечных рельсов и поднимают его домкратами. Затем поворачивают на угол 90° катки или поворотные каретки и устанавливают трансформатор на поперечные рельсы. По ним трансформатор закатывают на фундамент.

Рис. 1. Серьга для тяги трансформатора.

1 — серьга; 2 — дно трансформатора; 3— стенка трансформатора.

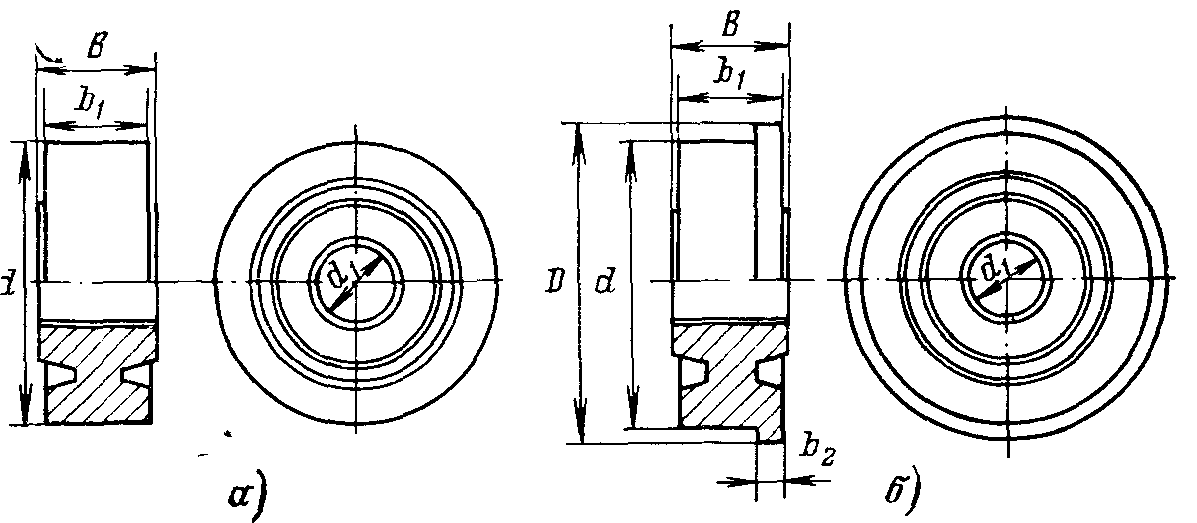

Рис. 2. Двухполосная колея для гладких катков (а) и катков с ребордой (б).

Если уровень фундамента выше уровня основного пути, то для доставки трансформатора к рельсам фундамента применяют специальный транспортер, на который предварительно краном устанавливают трансформатор. После того как трансформатор на транспортере доставили к фундаменту, его скатывают с транспортера на рельсы фундамента и устанавливают на месте.

Передвижение трансформатора по рельсам производят плавно, без рывков со скоростью не более 3 м/мин с помощью ручной или электрической лебедки или трактора и палиспастов. Направление тягового усилия при перекатке должно совпадать с направлением перемещения. Тяговое усилие передается через тросы, закрепленные за специальные приспособления на баке (рис. 1).

Параметры приспособления и его выбор даны в табл. 1.

Таблица 1

Полная масса трансформатора, т

Катки позволяют перекатывать трансформатор как в направлении большой оси бака (продольное передвижение), так и перпендикулярно большой оси (поперечное передвижение). Это зависит от того, как катки установлены. Если трансформатор перекатывают по рельсам, то применяют катки с ребордой, а если по заделанным в фундамент швеллерам или двутавровым балкам, — гладкие катки. Для трансформаторов массой менее 200 т ГОСТ 11677-75 устанавливает ширину колеи для катков с ребордой (рис. 2, размер Б) 1524; 2000; 2500 и 3000 мм и расстояние между средними линиями гладких катков (рис. 61, размер А) 550; 660; 820; 1070 и 1594мм. Выбор этих расстояний между катками устанавливается в зависимости от мощности трансформаторов. Для трансформаторов массой 200 т и более стандартом установлена ширина колеи 1524 мм для продольного передвижения и 1524 и 2000 мм для поперечного. Под трансформаторами с массой 200 т и более устанавливают обычно более четырех кареток, а поперечные пути имеют три и более ниток рельсов. Поэтому размеры 1524 и 2000 мм при поперечном передвижении относятся к расстояниям между катками двух ближайших пар кареток (рис. 3).

Указанные размеры обеспечивают устойчивость трансформатора при передвижении, если правильно выбрана база (расстояние между осями катков). База должна составлять не менее 1/3 высоты трансформатора, считая от нижней точки катка до крышки бака.

Катки.

Размеры катков (диаметр но поверхности катания, длина ступицы и диаметр оси) определяют расчетным путем исходя из нагрузки на каток от массы трансформатора, деленной на число катков, применяемых для перекатки трансформатора.

Рис. 3. Трех- и четырехполосная колеи для катков с ребордой. а — при грузоподъемности каретки 200—255 т; б — то же 255—300 т.

При грузоподъемности до 10 т применяют литые чугунные катки, изготовленные из чугуна марки СЧ18-36. Чугунные катки изготовляют диаметром 100; 120; 150; 220 и 300 мм, причем катки диаметров 220 и 300 мм изготовляют как гладкими, так и с ребордой. Чугунные катки не имеют втулки в отверстии для оси. Ось вставляется непосредственно в отверстие. Концы оси катков диаметром до 150 мм вставляются в отверстия в швеллерах, приваренных к дну бака. Ось удерживается от смещения вдоль своей оси шплинтами и может вращаться в отверстиях в швеллерах. Оси таких катков не смазывают.

Рис. 4. Катки.

а — гладкие; б — с ребордой.

При грузоподъемности одного катка более 10 т применяют катки из стали 55Л-1 по ГОСТ 977-65. При такой грузоподъемности чугунные катки имели бы неоправданно большие размеры. Катки выполняют с диаметрами по поверхности катания, равными 250; 300; 350 и 400 мм. Каток диаметром 400 мм рассчитан на грузоподъемность 28 т. На рис. 63 и в табл. 20 даны размеры и грузоподъемности катков.

В отверстиях стальных катков путем наплавки бронзы марки БРКМЦЗ-1 ГОСТ 5222-72 толщиной 1,5—2 мм делается втулка. Во втулке выполняется винтовая выточка для смазки. Смазка поступает через отверстие, просверленное в оси.

Таблица 2

Источник