Снятие напряжения металла вибрацией

В ОАО «Силовые машины»—«Электросила» для снятия напряжений после сварки широко применяется технология виброобработки.

Для проверки возможности использования имеющейся на предприятии виброустановки «ЭЛВИС-Т3» непосредственно при выполнении сварочных операций отделом сварки совместно с лабораторией металлов ЦЗЛ проведено специальное исследование. Исследование состояло из двух этапов. На первом этапе оценивалось влияние вибрации на геометрическую стабильность сварной детали. На втором этапе исследовано влияние вибрации на микроструктуру шва и его механические свойства.

Ниже изложены результаты исследований, выполненных в соответствии с этими этапами.

Влияние вибрации на геометрическую стабильность

Исходно планировалось провести сравнение поводок при сварке образцов по двум режимам.

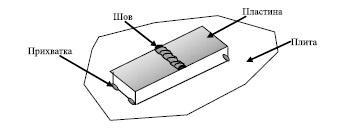

Режим 1 — нанести поперечный шов на пластину из Ст. 3 толщиной 10 мм, шириной 100 мм, длиной 250 мм. Концы пластины предварительно прихватить к опорной плите. После остывания шва удалить прихватки и замерить величину деформации (зазор между пластиной и плитой по концам пластины).

Режим 2 — выполнить те же самые операции, но с наложением вибрации на опорную плиту.

По изменению величины поводки пластины предполагалось сделать вывод о влиянии вибрации.

В качестве опорной плиты использован металлический стол (толщина столешницы 20 мм). Под ножки стола укладывались амортизаторы. Вибратор крепился непосредственно к столу струбцинами.

До начала сварочных работ был выбран дисбаланс вибратора, рабочие частоты и определено место проведения сварочных работ на столе.

Сварка всех образцов выполнялась в дальнейшем именно на этом месте.

Использована полуавтоматическая сварка в среде СО2.

На первом образце сварка произведена без вибро-обработки.

Было обнаружено, что после остывания образца и удаления прихваток деформация пластины отсутствовала (в рамках точности измерения линейкой и штангель-цир-кулем). Очевидно, что величина остаточных напряжений после нанесения шва недостаточна, чтобы вызвать сколько-нибудь значимую деформацию образца.

С учетом полученного результата схема эксперимента была изменена.

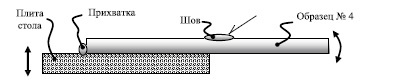

Пластина укладывалась на стол и прихваткой фиксировался только один ее конец. Затем посередине пластины наносился поперечный шов шириной ≈20 мм — с вибрацией и без нее.

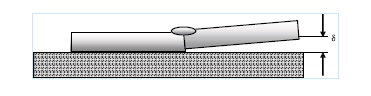

Внешний вид шва показан на рис. 1, а. Верхняя часть шва (где вырезался шлиф) является его конечной частью.

Вибрация создавалась вибратором на двух частотах — 78,3 Гц (4700 об/мин) и 88,3 Гц (5300 об/мин). На этой стадии эксперимента виброускорение не измерялось, так как требовалось определить принципиальную возможность использования вибрации при сварке.

После остывания пластины измерялся при помощи щупов зазор δ (в двух точках по ширине — вблизи боковых кромок):

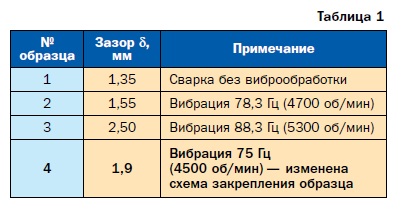

Полученные результаты сведены в таблицу 1. Зазор δ есть средняя величина от двух измерений.

При нанесении шва на образец 4 была изменена схема его закрепления — половина образца нависала консольно над плитой:

Из таблицы 1 следует, что вибрация при сварке способствует деформированию металла под действием напряжений. Соответственно, можно предполагать, что остаточные напряжения ниже в образцах, где сварка выполнена с вибрацией — наличие остаточных напряжений привело к дополнительной деформации металла под действием этих напряжений и, тем самым, к их релаксации.

Увеличение интенсивности вибрации привело к увеличению зазора δ, то есть к увеличению деформации металла (ср. образцы № 2 и 3, табл. 1), что, возможно, свидетельствует о более полном снятии остаточных на пряжений.

Зазор δ уменьшился на образце № 4 вследствие изменения схемы вибрации: в предыдущих случаях (образцы № 2, 3) пластина опиралась на стол всей поверхностью и при колебаниях могла смещаться только вверх; при консольном расположении свободный конец перемещался при колебаниях и вверх, и вниз, что привело к уменьшению зазора по сравнению с предыдущими образцами.

Внешний вид наплавленного шва на образцах с вибрацией несколько отличался от шва с традиционной наплавкой: участки шва более плоские и меньше по толщине. Это видно на фотографиях рисунка 1.

Предварительное исследование микроструктуры на-плавленного металла показало некоторое отличие швов с вибрацией и без таковой.

Наиболее существенным является уменьшение зоны термического влияния (ЗТВ) в шве с вибрацией. Кроме того, вибрированнный шов имеет несколько более четко выраженную структурированность (направленность) зерен.

Также характерным для всех образцов с вибрацией, как отмечалось выше, является общее уменьшение толщины наплавленного металла в зоне отрезки шлифов. Более детальный анализ микроструктуры выполнен на втором этапе работы.

Исследование влияния вибрации на микроструктуру шва и его механические свойства

На этом этапе технология сварки была несколько изменена по сравнению с предыдущим этапом.

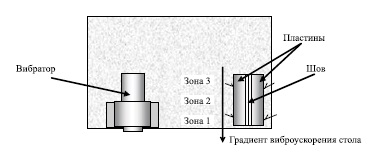

Сварка образцов (пластин толщиной 20 мм из Ст. 3 сп2) производилась на металлическом столе, на котором был закреплен вибратор установки «ЭЛВИС-Т3». Стол выставлялся на резиновые амортизаторы. После опробования нескольких режимов вибрации все сварные работы выполнялись при скорости вращения вибратора 4450 об/мин (=74,2 Гц). Схема сварки с вибрацией показана ниже (вид сверху):

Пластины крепились к столу точечной сваркой в двух местах каждая (см. схему). Вибрация измерялась штатным виброметром ВВМ-201 в единицах виброускорения. Колебания стола по длине пластин имели различную интенсивность, увеличиваясь от зоны 3 к зоне 1.

В зоне 1 виброускорение составило 155 м/с2 (=16 g), в зоне 3 — 110 м/с2 (=11 g). Таким виброускорениям соответствуют амплитуды колебаний 0,8 мм и 0,6 мм соответственно.

Было проведено сравнительное исследование трех вариантов сварки: сварка без вибрации; сварка с вибрированием стола согласно вышеприведенной схемы; сварка с вибрированием стола и одновременным вибрированием держателя проволоки, для чего к держателю проволоки хомутом крепился упор, все время касавшийся вибрировавшего стола.

Сварка выполнялась специалистом лаборатории сварки в полуавтоматическом режиме с одинаковыми параметрами для всех вариантов.

После проведения сварки из полученных образцов изготовлены поперечные шлифы области шва из зон № 1 и 3, а из зоны 2 изготовлены поперечные образцы на растяжение (по два образца на каждый вариант):

После изготовления шлифы подвергнуты травлению 4%-ным раствором азотной кислоты.

Дополнительное вибрирование электрода (по сравнению с вибрированием стола) не отразилось на микроструктуре шва, поэтому в дальнейшем сравнение производилось между швами, полученными без вибрации и с наложением вибрации (не выделяя отдельно режим с дополнительным вибрированием электрода).

Макроизображения шлифов приведены на рисунках 2 и 3.

Из анализа изображений следует, что сварные швы несколько различаются между собой по форме и размерам наплавленного за отдельный проход металла.

Видимо, колебания тока и некоторое различие в положении проволоки при проходах шва из-за влияния субъективных факторов привели к таким различиям.

Соответственно, отмеченная неоднородность затрудняет сравнительный анализ.

Для снижения влияния неоднородности режимов на шлифах выбирались по два сопоставимых участка: один — в зоне сплавления вблизи корня шва, нанесенного при втором проходе (=примерно посередине толщины листа), другой — у поверхности металла по центру последнего шва.

Участки микроструктурного анализа показаны красными прямоугольниками на макроизображениях швов (на рис. 2 и 3).

Микроструктурный анализ выполнялся на оптическом микроскопе Union (Япония) с увеличением × 50 с последующей фотосъемкой шлифов цифровой камерой через объектив микроскопа.

Фотографии соответствующих участков приведены на рис. 4–7.

Можно выделить несколько характерных отличий в швах, полученных с вибрацией: — уменьшение зоны термического влияния (ЗТВ) с 2–2,2 мм (рис. 4) до 1–1,2 мм (рис. 6); — большая структурированность литого металла (зерна меньшей толщины и ориентированы более четко по линиям кристаллизации); — уменьшение контрастности линии сплавления (менее резкий переход от ЗТВ к литому металлу).

Наибольшее отличие имеют участки у поверхности металла (рис. 5 и 7).

Наряду с несколько большей структурированностью металла «виброшвов» (зерна более четко ориентированы по вертикали) резко отличается пористость стали — шов без вибрации содержит гораздо больше газовых пор, чем «вибро-швы».

Очевидно, наличие вибрации облегчает выход газов из расплавленного металла.

Возможно, облегченный отвод газов при вибрации способствует более эффективному охлаждению застывающего металла, что, в свою очередь, приводит к уменьшению зоны термического влияния.

Кроме того, уменьшение зоны термического влияния при вибрации может быть обусловлено увеличением скорости кристаллизации жидкого металла вследствие образования большего количества центров кристаллизации.

Результаты механических испытаний показали, что все образцы разрушились по основному металлу вне шва и ЗТВ:

Таким образом, механические свойства сварных образцов определялись фактически свойствами основного металла, ибо разрушение происходило не по шву, а по основному металлу.

Так как виброобработка не влияет на механические свойства металла, то эти свойства остались без изменений.

Выводы

1. Применение виброобработки во время сварки способно снижать остаточные напряжения и, тем самым, обеспечивать бол ьшую геометрическую стабильность сварных конструкций, но для практической реализации этой возможности необходимы дополнительные исследования.

2. Швы, полученные с применение вибрации, имеют меньшую зону термического влияния по сравнению с обычными швами; возможно, этот эффект обусловлен появлением дополнительных центров кристаллизации в жидком металле при его вибрировании.

3. Микроструктурный анализ сварных швов показал большую структурированность и значительное снижение пористости «виброшвов».

Источник

Виброобработка сварных соединений для перераспределения остаточных напряжений

Рубрика: Технические науки

Дата публикации: 21.06.2019 2019-06-21

Статья просмотрена: 70 раз

Библиографическое описание:

Король, В. Р. Виброобработка сварных соединений для перераспределения остаточных напряжений / В. Р. Король. — Текст : непосредственный // Молодой ученый. — 2019. — № 25 (263). — С. 115-118. — URL: https://moluch.ru/archive/263/60968/ (дата обращения: 12.12.2021).

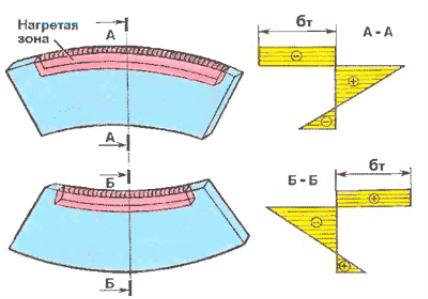

Введение. На данный момент, изготовление сложных металлоконструкций для выполнения поставленных задач в области строительной отрасли, в области машиностроительного производства и прочих направлений, производится, в основном, методом ручной или роботизированной сварки, которая обеспечивает выход на необходимый уровень надежности металлоконструкции с необходимой геометрией, согласно технических задний. Данный процесс характеризуется структурным изменением в пограничной зоне соприкосновения отдельных элементов металлоконструкции, под воздействием больших температурных изменений. Однако, после проведения сварки элементов металлоконструкции, обработки антикоррозийными составами и удаления поверхностных неровностей, требуется дополнительная обработка, ввиду изменения геометрии сварных швов, которая может повлиять на надежность конструкции. Причину необходимости дополнительной обработки приводит доктор технических наук Емельянов Р. Т.: «Основной причиной таких изменений является наличие остаточных напряжений, неизбежно сопутствующих процессу сварки. С целью увеличения стабильности геометрических размеров сварных конструкций применяется способ стабилизации геометрических размеров «вибрационная обработка» [1]. Неравномерность распределения остаточных напряжений, показанная на рисунке 1 и рисунке 2, обуславливается нагреванием металла с образованием растягивающих и сдавливающих напряжений, которая в последствии приводит к растрескиванию сварного шва металлоконструкции [2].

Рис. 1. Неравномерный нагрев металла

Рис. 2. Сдавливающие и растягивающие усилия

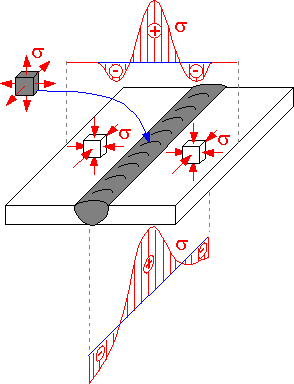

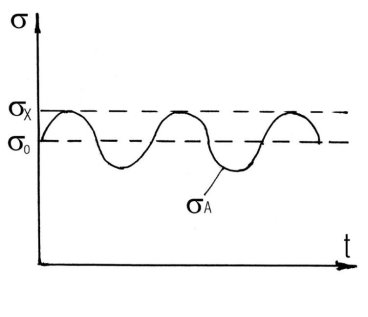

При проведении виброобработки остаточные напряжения суммируются с временными. При достижении предела текучести происходит пластическая деформация, которая усредняет остаточные напряжения, способствуя более равномерному распределению остаточных напряжений.

Рис. 3. Суммирование напряжений

На рисунке 3 показано, что при вибронагружении суммируются переменные напряжения σА с остаточными напряжениями σо в металлоконструкции. Под действием суммарных напряжений σх может происходить пластическая деформация, способствующая стабилизации геометрических размеров, перераспределению и снижению остаточных напряжений. При недостаточных напряжениях σх, не происходит как макропластической деформации металла сварного соединения, так не происходит существенного перераспределения и снижения остаточных напряжений первого рода [3].

Цель исследования. Уменьшение и перераспределение остаточных напряжений для сохранения геометрии и прочности сварного соединения.

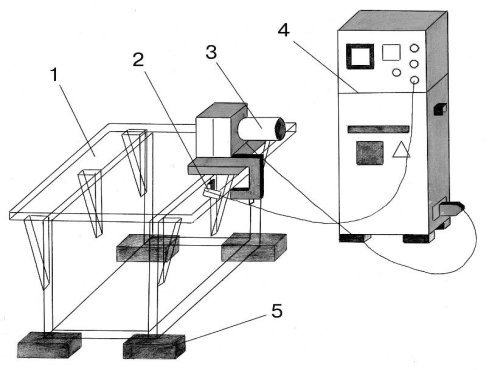

Метод исследования. Для производства виброобработки используется комплекс аппаратов, предназначенный для генерации вибровозбуждающей силы, определения резонансной частоты реагирования с металлоконструкцией и проведения виброобработки в течение необходимого времени. Комплекс, представленный на рисунке 4, состоит из навесного вибратора № 3 площадочного типа, консоли управления № 4, которая регистрирует частоту и колебания с помощью датчика № 2. Металлоконструкция № 1 устанавливается на изолированных виброопорах, для исключения потери воздействия [3].

Рис. 4. Схема установки для виброобработки

Результат исследования. В процессе проведения виброобработки стояла задача нахождения резонансной частоты для проведения виброобработки с целью уменьшения остаточных напряжений. Для подбора режима использовались тензодатчики 2ФКП, регистрирующие геометрический сдвиг в плоскостях, и акселерометр 352С03, регистрирующий резонансные частоты. В результате полевых испытаний виброобработки металлоконструкции на различных частотах с постоянным ускорение, удалось достичь отклика металлоконструкции в районе от 6 до 9 секунд обработки при частоте 150 Гц. Данная частота, представленная на рисунке 5, способствует перераспределению и уменьшению остаточных напряжений до 20 %, что, несомненно, увеличивает срок службы работы металлоконструкции.

Источник