- ТМГ аморфные

- Опросный лист на ТМГ

- Силовые «аморфные» трансформаторы. Будущее в настоящем

- Валерий Иванович, «аморфные» трансформаторы в нашей стране выпускаются уже достаточно давно. Почему только сейчас началось производство силовых трансформаторов с аморфным сердечником?

- Но ведь «аморфные» трансформаторы характеризуются как энергоэффективные. Как они могут остаться невостребованными сегодня, когда энергосбережение стало вопросом государственной важности?

- Силовые трансформаторы потребляют такое большое количество энергии?

- За счет каких технологий можно минимизировать эти потери?

- Как вы считаете, насколько будет высок спрос на «аморфные» силовые трансформаторы?

- Имеется ли опыт эксплуатации силовых «аморфных» трансформаторов?

- Как сильно отличается процесс изготовления трансформатора с аморфным сердечником от традиционной технологии?

- Т.е. необходимо существенно перестроить технологический процесс? Не это ли главная причина, из-за которой производство «аморфных» трансформаторов так долго сдерживалось?

- Внедрение аморфных трансформаторов в сеть. Переход на напряжение 20 кВ

- Технические науки

- Похожие материалы

ТМГ аморфные

Производственная группа «Трансформер» принимает заказы на трансформаторы ТМГ мощностью 32-1000 кВА с сердечником из аморфной стали.

Трансформаторы новой серии отличаются высокой энергоэффективностью за счет сниженных потерь холостого хода.

Срок выполнения заказа — 60 дней.

Опросный лист на ТМГ

Предназначены для применения в городских энергосистемах, распределительных электросетях и на других обхектах энергетики, как и трансформаторы ТМГ. Однако в отличие от ТМГ дают возможность сберечь значительную долю электроэнергии, расходующейся на потери холостого хода в самом работающем трансформаторе. Опыт эксплуатации аморфных трансформаторов за рубежом показал, что разница в цене между трансформатором АТМГ и ТМГ, равная примерно 30-35%, и окупается в течение 3-5 лет в зависимости от региональных тарифов на электроэнергию.

Главной конструктивной особенностью трансформаторов АТМГ является магнитопровод (сердечник), выполненный из особого металла — аморфной стали. Данный материал имееет очень низкие потери. Если шихтовка магнитопровода методом step-lap позволяют снизить потери холостого хода (Рхх) на 20-30%, то применение аморфной стали для изготовления такого же магнитопровода дает возможность снизить потери холостого хода еще на 75%.

Аморфные сплавы — это материалы, имеющие случайную, некристаллическую структуру. Такая структура характерна, к примеру, для стекла. Потому первоначально аморфная сталь даже именовалась как «metglass» — металлическое стекло. В состав аморфного сплава входят переходные металлы (железо, кобальт и др.) и аморфообразующие элементы (бор, углерод, кремний и др.). Аморфная структура сплава получается только при очень высокой скорости охлаждения, достигающей сотен тысяч градусов в секунду. Магнитопроводы из аморфных сплавов имеют значительно меньшие удельные магнитные потери по сравнению с аналогами из электротехнической стали, обладают высокой магнитной проницаемостью и индукцией насыщения на высоких частотах.

Преимущества трансформаторов АТМГ

Высокая энергоэффективность: применение аморфной стали при изготовлении магнитопровода позволяет на 75% снизить потери холостого хода, что является настоящим технологическим прорывом в направлении создания энергосберегающих трансформаторов.

Улучшенные магнитные характеристики: магнитопровод из аморфных сплавов имеет значительно меньшие удельные магнитные потери по сравнению с аналогом из электротехнической стали, обладает высокой магнитной проницаемостью и индукцией насыщения на высоких частотах.

Доступная стоимость: в настоящее время зарубежные производители освоили серийное производство аморфной ленты, достаточной для изготовления всей линейки трансформаторов мощностью 32-1600 кВА. Снижение стоимости материала позволило предложить потребителям силовые аморфные трансформаторы по доступным ценам.

Экономическая целесообразность: опыт эксплуатации аморфных трансформаторов за рубежом показал, что повышенная на 30-35% стоимость силовых трансформаторов АТМГ мощностью 32-1250 кВА окупается в течение 3-5 лет в зависимости от региональных тарифов на электроэнергию.

Основыне характеристики трансформаторов АТМГ

Мощность 32-1000 кВА

Напряжение (6, 10, 20 кВ)±2×2,5% / 0,4 кВ

Исполнение У1; охлаждение естественное

Источник

Силовые «аморфные» трансформаторы. Будущее в настоящем

Валерий Иванович, «аморфные» трансформаторы в нашей стране выпускаются уже достаточно давно. Почему только сейчас началось производство силовых трансформаторов с аморфным сердечником?

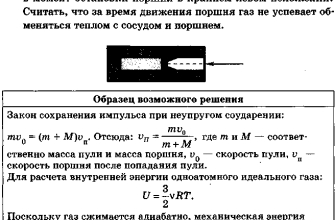

Производство отечественных силовых трансформаторов сдерживалось причинами технологического и экономического характера. Дело в том, что для изготовления магнитопровода силового трансформатора мощностью от 32 кВА необходима аморфная лента шириной до 220 мм. Промышленный выпуск такого материала освоен сравнительно недавно и пока только за рубежом, российские производители в настоящее время предлагают ленту шириной до 80 мм. Повлияло также снижение цен на аморфную сталь с 50 до 3 долл. США за килограмм, что сделало выпуск «аморфных» трансформаторов экономически оправданным, причем это касается масляных трансформаторов. Сухие силовые трансформаторы с аморфным сердечником являются более дорогостоящими и потому требуют дополнительного технико-экономического обоснования — такое оборудование может остаться невостребованным рынком.

Но ведь «аморфные» трансформаторы характеризуются как энергоэффективные. Как они могут остаться невостребованными сегодня, когда энергосбережение стало вопросом государственной важности?

Прозвучавшие предложения по ограничению и даже запрету оборота энергоустройств, неэффективно использующих энергоресурсы, конечно, стимулировали спрос на энергоэффективное оборудование и в какой-то степени ускорили процесс освоения выпуска «аморфных» силовых трансформаторов. В этой связи стоит отметить, что наша компания давно работает в направлении создания энергоэффективных трансформаторов. Еще в начале 2008 года «Трансформер» вывел на рынок целую линейку трансформаторов с пониженными энергопотерями. К примеру, стандартный ТМГ (масляный герметичный трансформатор) мощностью 1000 кВА имеет потери холостого хода 1600 Вт, его аналог с улучшенными характеристиками — 1300 Вт. За год работы энергосберегающий трансформатор сохранит 2628 кВт. Трансформатор с аморфным сердечником обеспечивает еще большую экономию. Потери холостого хода для АТМГ на 1000 кВА составляют 450 Вт, т.е. за час работы «аморфный» трансформатор потребляет на 1,15 кВт меньше, чем стандартный ТМГ той же мощности. Соответственно, за год будет сохранено 10 074 кВт. При тарифе 3 рубля за киловатт экономия в денежном выражении составит порядка 30 000 руб. в год. Представьте себе, сколько энергии будет сохранено, если все работающие в стране трансформаторы (а их сотни тысяч) заменить на энергосберегающие.

Силовые трансформаторы потребляют такое большое количество энергии?

За счет каких технологий можно минимизировать эти потери?

Использование электротехнической стали с ориентированными зернами и применение технологии step-lap при изготовлении магнитопровода позволило снизить Pxx на 20–30%, и это было серьезным достижением. Применение же аморфной стали позволяет совершить настоящий технологический прорыв, снизив Р(хх) в 2–3 раза.

Как вы считаете, насколько будет высок спрос на «аморфные» силовые трансформаторы?

Конечно, распределительные трансформаторы с аморфным сердечником вызывают большой интерес. Но новые технологии не могут не повлиять на стоимость продукции, особенно на первой стадии внедрения. В свое время применение более качественной электротехнической стали и современной технологии сборки магнитопровода увеличило стоимость энергоэффективных трансформаторов. И в период кризиса 2008–2009 годов повышенного спроса на такое оборудование мы не наблюдали, что вполне объяснимо. Впоследствии, чтобы заинтересовать потенциальных заказчиков в приобретении энергоэффективных трансформаторов, наши специалисты представляли расчет снижения технических потерь, согласно которому экономия за счет энергосбережения позволяет окупить увеличенную стоимость трансформаторов (мощностью 630–1250 кВА) за 3–5 лет. Сегодня экономическое положение в стране стабилизировалось, стал появляться интерес к оборудованию с улучшенными техническими характеристиками. В немалой

степени благодаря государственной политике, росту тарифов на электроэнергию и переориентации российской энергосистемы на энергоэффективные технологии, стал расти спрос на энергосберегающее оборудование.

Имеется ли опыт эксплуатации силовых «аморфных» трансформаторов?

Аморфные сплавы выпускаются уже на протяжении 30 лет. За рубежом первые распределительные трансформаторы мощностью 630–1000 кВА с аморфным сердечником были изготовлены более 10 лет назад. В данном направлении более всех продвинулись США, Китай и Индия. Начиная с 2009 года, ряд европейских распределительных компаний также установили в опытную эксплуатацию несколько трансформаторов мощностью 400 кВА с сердечником из аморфной ленты. Однако широкое применение «аморфных» трансформаторов в Европе, где к надежности оборудования предъявляются высокие требования, сдерживается рядом факторов.

Как сильно отличается процесс изготовления трансформатора с аморфным сердечником от традиционной технологии?

Из-за низкой механической прочности аморфной стали к конструкции сердечника и условиям его производства предъявляются особые требования. В традиционных трансформаторах сердечник из электротехнической стали является несущей конструкцией, поддерживающей всю активную часть. Аморфный сердечник не допускает действия чрезмерной весовой нагрузки. Он крепится к обмоткам, расположенным на несущей базе, и требует дополнительных мероприятий по увеличению жесткости конструкции. Кроме того, необходимо специальное оборудование: для резки аморфной ленты, отжига конструкции сердечника, пропитки магнитопровода защитным слоем смолы; нужна особая оснастка для намоточного станка, сборочные столы и т.д. Меняется производственная логистика.

Т.е. необходимо существенно перестроить технологический процесс? Не это ли главная причина, из-за которой производство «аморфных» трансформаторов так долго сдерживалось?

Не совсем. Перестроить производственный процесс и освоить выпуск такой инновационной продукции можно. И мы это уже сделали. Главное — добиться того, чтобы силовые «аморфные» трансформаторы были надежным, стабильно работающим и действительно энергоэффективным оборудованием. А это требует определенного тестового периода, испытаний, возможно — дополнительных конструкторских решений. В связи с этим, первые образцы предназначены для опытной эксплуатации в сетях МРСК и мониторинга работы в полевых условиях.

Юлия ДОЛИНИНА, группа «Трансформер»

Интервью опубликовано в журнале «Электротехнический рынок», № 5-6 (47-48)

Источник

Внедрение аморфных трансформаторов в сеть. Переход на напряжение 20 кВ

Технические науки

- Ахунянов Ильназ Фанитович , бакалавр, студент

- Улыбин Федор Михайлович , бакалавр, студент

- Исмагилов Шамиль Галявович , кандидат наук, доцент, старший преподаватель

- Потапчук Николай Константинович , кандидат наук, доцент, старший преподаватель

- Уфимский государственный авиационный технический университет

- ТРАНСФОРМАТОР

- АМОРФНЫЙ СПЛАВ

- ЭЛЕКТРОСЕТЬ

- МАГНИТОПРОВОД

Похожие материалы

Анализ научно-технической и патентной литературы по современным типам трансформаторов и перехода на напряжение 20кВ

Аморфные трансформаторы. История появления. Аморфные сплавы это один из видов химического сплава. Одним из нескольких особенных различи аморфного сплава от электротехнической стали — отсутствие периодичности в расположении атомов.Его различие от нормальных сплавов кристаллической структуры, это другие физическое и химические свойства. А так же эти сплавы отличаются сильной стойкостью к коррозии, они в несколько раз прочнее и обладают лучшей электромагнитной характеристикой [1].

За рубежом первые распределительные трансформаторы мощностью 630 — 1000 кВА с аморфным сердечником были изготовлены более 10 лет назад. В данном направлении более всех продвинулись США, Китай и Индия. Начиная с 2009 года, ряд европейских распределительных компаний также установили в опытную эксплуатацию несколько трансформаторов мощностью 400 кВА с сердечником из аморфной ленты. В 2012 году первой в России к выпуску силовых трансформаторов с аморфными сердечниками АТМГ приступила группа «Трансформер» [1].

Аморфная сталь само по себе очень хрупкая практический как стекло и поэтому требует особого отношения при его изготовлении, так же представляет из себя интерес из за очень низких потерь холостого хода. И поэтому важно проверить остаются ли они такими в течение времени, так же важно выполнить мероприятия по эффективности применения аморфных сплавов в сердечниках трансформаторов.

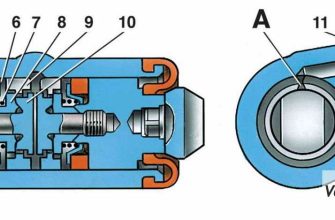

Аморфный трансформатор ТСЛА. Трансформаторы ТСЛА особо не отличаются от обычных сухих трансформаторов ни визуально, ни конструктивно. Сухие трансформаторы ТСЛА в зависимости от назначения бывают нескольких видов:

- литая в вакууме «cast resin» класса «F» или «Н»;

- высокотемпературная пропитка «preprag» класса F;

- воздушно-барьерная класса «Н», стеклослюдинитовой, типа NOMEX® и аналоги;

- комбинированная.

Рисунок 1. Внешний вид обмоток ТСЛА

Внешне ТСЛА отличается в зависимости от назначения и типом изоляции. Они имеют стандартные технические параметры, поэтому они легко могут заменить другие марки (ТС, ТСЛ, ТЛС, ТСЗГЛ, ТСЗ, GDNN, T3R, TRIHAL, RESIBLOK, SCB и др.) без дополнительных затрат на проектирование[5].

Сравнивая характеристики намагничивания обычного и аморфного сплава видно что петля гистерезиса у аморфной стали меньше чем у кремнистой трансформаторной стали. Это значит что потери холостого хода меньше у аморфной стали на 70-80% по сравнению с обычным трансформатором [5].

Рисунок 2. Диаграмма сравнения площади ограниченная петлей гистерезиса

Рисунок 3. Сравнения трансформаторов

Преимущества аморфных трансформаторов ТСЛА:

- Трансформаторы ТСЛА потребляют электроэнергии меньше на 8-12 раз.

- Если они оснащены принудительным дутьем по типу AF, то они могут выдержать перегрузки по току до 150% от номинальной нагрузки.

- Материалы применяемые при изготовление трансформаторов ТСЛА экологический безопасны для окружающей среды.

- Трансформаторы ТСЛА могут быть использованы в любых местах, таак же в местах мпссового использования людей, так как материалы из которого они сделаны не пожароопасны(класс пожаробезопасности F1).

Рисунок 4. Активная часть трансформатора

Переход на напряжение 20 кВ. Переход на напряжение 20кВ осуществляется для того что бы уменьшить потери напряжения и использования меньшего количества цветных металлов.Применение 20 кВ позволит сократить число трансформаторных подстанции. Это означает уменьшение трансформируемой мощности от 5 до 7%. Также сократить использование цветного металла и увеличение дальности обслуживание ПС и возможность получить дальнейшие развитие для предприятия так же дополнительные резервы экономии электроэнергии и топлива[13].

Когда еще только энергетика развивалась, в сетях использовали напряжения на 2,3,6кВ. Но после 1917 года рост энергетики резко пошел верх и понадобился перейти на более высокое напряжение. Сейчас в таких сетях используют напряжение 6-10кВ[13].

Расчеты (МЭИ с 1950 по 1965 гг.) по переходу на напряжение 20 кВ показали, что нормальное напряжение многих промышленных предприятии близка к напряжению 20 кВ. Но даже после введения в государственный стандарт она не смогла получить дальнейшие применение из за того что не было оборудования которые могли бы использоваться для этого напряжения(кабели, трансформаторы и т.д.) [10].

Напряжение 20кВ даже при затруднениях с оборудованием можно получить путем временных мер, как, например:

- Для ГПП от трансформаторов 220-110/35кВ со схемой соединения обмоток «звезда с заземленным нулем — звезда» можно получать напряжение 220-110/20кВ, изменив схему соединения на «звезду с заземленным нулем — треугольник» [10].

- Для цеховых понизительных подстанций, применив для трансформаторов с напряжением 35/0,4кВ вместо схемы «звезда — звезда», схему «треугольник — звезда», можно получить цеховые трансформаторы с напряжением 20/0,4кВ [10].

Внедрение напряжения 20 кВ в городские сети. Применять в городских сетях напряжения 20 кВ становиться очень выгодно, в связи с тем что постоянно в городах увеличивается плотность нагрузки и требование к качеству электроэнергии становиться все строже. Внедрять сети с напряжением 20 кВ экономически целесообразно в случаях когда плотность тока выше 65 кВт/км2. Моделирование сетей сельских(6,10,35кВ) поселений показала что, сети 10кВ целесообразно использовать при плотности тока менее 60 кВт/км2, а 35 кВ целесообразно применять если зона применения больше 25 км [11].

Для внедрения напряжения 20 кВ нужно в первую очередь решить следующие задачи:

- Подготовка нормативно-технической базы.

- Подготовка технической документации с экономическим обоснованием концепции внедрения сетей с напряжением 20 кВ в рамках отдельно взятого города.

- Реконструкция питающих подстанций 220/110 кВ.

- Создание отечественного производства оборудовании на напряжение 20 кВ.

ТП, распредустройства, линии электропередач это составные части электросетей. Отечественные производители выпускают выпускают силовые трансформаторы для ГПП 110/20 и 220/20 кВ, но не с достаточно широким диапазоном мощностей, по сравнению с трансформаторной подстанцией на 110/6 и 110/10 кВ. Для реализации выпуска высоковольтного оборудования на 20 кВ, необходим опыт иностранных фирм производящих оборудования на такие напряжения. Само по себе компоновка и электрическая схема распределительных устройств на 20 кВ и 6, 10 кВ друг от друга не отличаются[12].

В распредустройства входят высоковольтные выключатели, разъединители, выключатели нагрузки, предохранители, разъединители и т.п. Номенклатура высоковольтных предохранителей на 20 кВ похожа номенклатурой предохранителей на 10 кВ, но стоят они больше чем предохранители на 10 кВ примерно на 20-30%.

При проектировании сети 20 кВ рекомендуется закладывать элегазовые или вакуумные высоковольтные выключатели.

Если реконструировать электрические сети 6-10 кВ на 20 кВ есть вариант выбрать трансформаторы на 20 кВ таким образом что бы их габариты не отличались от нынешних трансформаторов на 10 кВ, тогда можно воспользоваться зданиями уже существующих ПС и сэкономить при замене трансформаторов. Точно так же и со шкафами комплектного распределительного устройства, они отличаются лишь внутренней «начинкой»[12].

Для постепенного переходя на напряжение 20 кВ необходимо усовершенствовать сети 6 кВ, отработавших свой нормативный срок. Обычная реконструкция позволит лишь восстановить функционирование. Для того что бы добиться успеха в модернизации, необходимо постепенно переходит на напряжение 20 кВ, сначала заменить оборудование в сетях 6кВ а потом на 10 кВ. Такая модернизация позволить уйти от трехступенчатой системы передачи к двухступенчатой(от 110-35-6 к 110-20)[12].

Преимущества применения напряжения 20 кВ в отличие от 6(10)кВ:

- Уменьшение технологических затрат энергии на её передачу на расстояние.

- Увеличение пропускной способности электрической сети при одинаковых сечениях кабелей.

- Возможность применения для размещения оборудования сетей 20 кВ старых помещений.

- Сокращение общей протяженности сетей 0,4 кВ и уменьшение в них потерь путем повсеместного применения мачтовых КТП 20/0,4 кВ.

- Увеличение надежности передачи электроэнергии конечному потребителю.

- Возможность использовать старые ЛЭП 6(10) кВ.

- Возможность создания резервной мощности для подключения новых потребителей в будущем.

- Приближение параметров качества электроснабжения (SAIDI и SAIFI) к европейским стандартам.

Математическая модель на основании сравнения трансформаторов с магнитопроводами из электротехнической стали и магнитопроводами из аморфного сплава и напряжения 10, 20, 35кВ

Анализ сравнения трансформаторов с магнитопроводами из электротехнической стали и магнитопроводами из аморфного сплава. Каждый год потребление электроэнергии в России находится на уровне 1000 миллиардов кВт·ч [22], при этом общие потери электрической энергии в распределительных трансформаторах оцениваю в 75 миллиардов кВт·ч и примерно 50 % — это потери в магнитопроводах.

Затраты на возмещение потерь холостого хода оцениваются в 260 руб./кВт в год [23]. Таким образом, возмещая только потери хх в денежном выражении может составить 975 миллиардов руб/год. Кроме этого, эксплуатация распределительных трансформаторов также требует значительных материальных и трудовых затрат и любое снижение затрат дает существенную экономию.

Ежегодные затраты на обслуживание одного распределительного трансформатора с магнитопроводом из электротехнической стали составляют примерно 8 % от его первоначальной стоимости.

В современных условиях снижение затрат на производство и эксплуатацию распределительных трансформаторов — основная задача изготовителей, для решения которой необходимо, прежде всего, использовать в них современные конструкции магнитопровода [25].

Наиболее перспективный путь — это организация производства магнитопроводов распределительных трансформаторов из аморфных сплавов [26].

Применение магнитопроводов из аморфных сплавов, в распределительных трансформаторах, обеспечивает резкое, более чем пятикратное снижение потерь холостого хода по сравнению с магнитопроводами из электротехнической стали [23].

Энергоэффективные распредели тельные трансформаторы с магнитопроводами из нанокристаллических материалов, по данным энергетических компаний США и Японии, окупаются у покупателя примерно за три года [24].

Проведем расчет потерь холостого хода для трансформаторов с магнитопроводом из электротехнической стали и для трансформаторов с магнитопроводом из аморфного сплава по формуле:

где Tpi –время работы трансформатора, ч, Ui–замеренное напряжение на высшей стороне трансформатора, кВ, Uном–номинальное напряжение высшей обмотки трансформатора, кВ.