Детали машин и основы конструирования

Виды нагрузок, действующие на детали машин.

Нагрузки на детали машин и напряжения в них, как известно, могут быть постоянными и переменными по времени.

Нагрузки на детали машин делятся на:

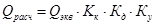

Расчетная нагрузка Ррасч определяется произведением номинальной нагрузки и коэффициента нагрузки К:

К учитывает динамичность нагрузки и некоторые другие факторы.

По характеру действия нагрузки делят на:

статические – длительно действующие на деталь, но постоянно и медленно изменяющиеся в период снятия и приложения нагрузки.

повторные или переменные установившегося и неустановившегося режимов.

нагрузки малой продолжительности или ударные с коротким циклом изменения напряжения.

Детали, подверженные постоянным напряжениям в чистом виде, в машинах почти не встречаются. Постоянная, неподвижная в пространстве нагрузка вызывает во вращающихся деталях (валах, осях, зубьях зубчатых колёс) переменные напряжения. Однако некоторые детали работают с мало изменяющимися напряжениями, которые при расчёте можно принимать за постоянные. К таким деталям могут быть отнесены детали с большими нагрузками от силы тяжести (в транспортных и подъёмно – транспортных машинах), детали с большой начальной затяжкой (заклёпки, часть крепёжных винтов и пружин) и детали с малым общим числом плавных нагружений.

Переменные напряжения, прежде всего, характеризуются циклом изменения напряжений (отнулевым, знакопеременным симметричным и ассиметричным знакопостоянным или знакопеременным циклами).

Нагрузки могут изменяться плавно или прикладываться внезапно (удары). Существенные ударные нагрузки действуют в машинах ударного действия и в транспортных машинах. Удары также бывают связаны с работой механизмов(переключением зубчатых колёс и кулачковых муфт на ходу, использованием упоров и т.д.), с погрешностями изготовления и увеличенными зазорами в сопряжениях. Очень опасны удары при авариях. Основная характеристика сопротивления удару – ударная вязкость.

Статическим нагрузкам соответствуют статические напряжения, неизменяющиеся в течение длительного времени ни по величине, ни по направлению: заклепки, часть крепежных винтов и пружин, элементы котлов и резервуаров.

Переменным нагрузкам соответствуют переменные напряжения, которые характеризуются циклом изменения напряжения.

В деталях машин возникают следующие циклы:

1) Пульсационный или отнулевой цикл, при котором напряжения изменяются от 0 до max и обратно до нуля (зубья зубчатых колес, работающих в одну сторону, штоки, толкатели и шатуны тихоходных машин, малонагруженные при обратном ходе).

Вычислим некоторые параметры этого цикла:

Растяжение – со знаком «+», сжатие – с «–», кручение – «+» или «–» выбирается условно в зависимости от выбранного напряжения.

2) Знакопеременный симметричный цикл, при котором напряжения изменяются от отрицательного до такого же по абсолютной величине положительного значения (значение изгиба при вращающихся валах).

σ-1; τ-1 – пределы выносливости при симметричном цикле.

3) Знакопостоянный (винты и пружины) или знакопеременный (большинство деталей); ассиметричные циклы – наиболее общее понятие.

Ассиметричные циклы – частные случаи динамических переменных нагрузок. При расчетах ударные нагрузки приводятся к статическим через коэффициент динамичности.

Допускаемые и предельные напряжения. Запас прочности. Табличный и дифференциальный методы определения допускаемых напряжений и запаса прочности.

Под допускаемым напряжением понимают максимальное значение рабочего напряжения, которое может быть допущено в сечении детали при условии обеспечения необходимой надёжности детали во время эксплуатации.

Условия прочности записываются в виде:

F – нагрузка; A – сечение;

(1) – расчёты по допускаемым напряжениям; (2) – расчёты по коэффициентам запаса (более точны).

Предельное напряжение – такое напряжение, при котором деталь или ломается или прекращается её нормальная работа из – за больших остаточных деформаций.

При упрощённых расчётах запас прочности (общий) берут из справочников.

Для того чтобы учесть факторы, влияющие на выбор допускаемых напряжений, применяется дифференциальный метод определения запаса прочности:

[n] = n1n2n3, где n1 учитывает точность определения усилий, напряжений, а также точность расчётной схемы; n2 учитывает неоднородность материала и его чувствительность к нарушению процесса термической и механической обработки – отклонение механических свойств материала от нормальных; n3 предусматривает увеличение запаса прочности для обеспечения более длительного срока использования ответственных деталей и для повышения их надёжности в процессе эксплуатации – коэффициент безопасности. При переменных напряжениях разрушение детали происходит в результате развития трещины усталости. За предел напряжения принят предел выносливости σ-1.Допускаемые напряжения в этом случаи определяются:

εσ, εσ – масштабные факторы – отношение предела выносливости детали к пределу выносливости лабораторного образца;

Кσ, Кτ – эффективные коэффициенты концентрации напряжения – отношение предела выносливости образца с концентрацией напряжений к пределу выносливости образца без концентрации напряжений и теми же размерами сечения, что гладкого образца;

β – коэффициент, учитывающий влияние состояния поверхности, упрочнения поверхности и ХТО;

σ-1 – предел выносливости для лабораторного образца;

КL – коэффициент долговечности;

Расчёт на прочность при нестационарных переменных напряжениях, т.е. напряжениях с меняющимися амплитудами, основан на уравнении суммирования повреждений:

nцi – общее число циклов действия некоторого напряжения σi;

Nцi – число циклов до разрушения при том же напряжении;

А – экспериментальный коэффициент.

Табличный метод определения допускаемых напряжений:

Этот метод является одним из самых старейшим.

Имеются специализированные по отраслям машиностроения таблицы для выбора допускаемых напряжений, которые позволяют рассчитывать детали с наименьшим, но обоснованным практикой, значением запаса прочности.

Источник

Виды нагрузок, действующих на детали машин

В процессе эксплуатации каждая машина испытывает различные виды нагрузок. Познакомимся с некоторыми из них.

Рабочей нагрузкой называют силу или момент воспринимаемые деталью или узлом в процессе эксплуатации изделия.

Рабочая нагрузка может быть постоянной или переменной в зависимости от характера ее изменения во времени. К постоянной можно отнести, например, нагрузку от собственного веса.

При эксплуатации детали машин, как правило, испытывают переменные нагрузки, характер которых зависит от систематических или случайных факторов, вызывающих эти нагрузки.

В зависимости от способа воздействия на деталь нагрузки могут быть статическими и динамическими.

Статические нагрузки обычно бывают постоянными без возникновения колебаний системы. Динамические нагрузки вызывают удар или колебания системы. В связи с переменным характером рабочих нагрузок вводят понятия о номинальной, эквивалентной и расчетной нагрузках.

Максимальная или длительно действующая нагрузка в установившемся режиме называется номинальной. Номинальные мощность, момент, частота вращения, скорость и т.д.

Эквивалентной называется такая постоянная нагрузка, которой можно заменить фактические действующую переменную рабочую нагрузку, считая ее равноценной в отношении соответствующих критериев надежности.

где Кдолг – коэффициент долговечности, зависящий от графика изменения рабочей нагрузки и от того, какая из них принята в качестве номинальной.

Расчетной называется условная постоянная нагрузка, определяемая (рабочей нагрузкой) с учетом ее характера воздействия на объект. Она служит для определения размеров деталей машин. Учитывает местные условия.

где Кк – коэффициент, учитывающий неравномерность распределения нагрузки по контактным поверхностям;

Кд – коэффициент динамичности;

Ку – коэффициент, зависящий от условий работы и передачи нагрузки (например, за счет сил трения, сцепления и т.д.).

Предварительные расчеты можно выполнять, принимая:

Источник

Виды нагрузок, действующие на детали машин

Классификация деталей и узлов машин. Основные направления в развитии конструкции машин.

Деталь – это часть машины, изготовленная без применения сборочных операций (вал, гайка, шкив, винт и т.д.).

Комплексы совместно работающих деталей, представляющие собой конструктивно – обособленные единицы и обычно объединённые общим назначением, называются узлами или сборочными единицами.

Детали машин делят на следующее части:

1)Группа соединений (неразъёмные: клёпаные, сварочные, паяные; разъёмные: с помощью винтов, шпонок, клиньев и т. п.);

2)Передаточные механизмы (передачи: зацеплением, трением; валы и муфты);

3)Детали, обслуживающие вращательное движение (оси, валы, шейки, пяты, муфты и т.д.);

4)Шарнирно – рычажные и кулачковые механизмы (кривошипы, ползуны, шатуны, коромысла, направляющие, кулиса; кулачки, эксцентрики, ролики.

5)Упругие элементы: пружины или рессоры;

6)Маховики, грузы, бабы, шаботы;

7)Устройства для защиты от загрязнения и для смазывания;

8)Детали и механизмы управления.

Целевая установка курса заключается в том, чтобы исходя из заданной работы деталей и узлов машин дать методы, правила и нормы их проектирования, обеспечивающие выбор наиболее рациональных материалов, форм, размеров, степени точности, качества поверхности, а также технических условий изготовления.

Основные направления в развитии конструкции машин:

1) Замена механизмов с возвратно-поступательным движением, механизмами с равномерным вращательным движением. Примеры замены: паровая и газовая турбины, заменившие при больших мощностях и скоростях поршневые двигатели; центробежные, зубчатые и лопастные насосы, а также турбокомпрессоры, вытесняющие поршневые насосы и компрессоры; станки вращательного движения, заменившие станки ударного действия, и т.д.

2) Применение узловых конструкций:

— разделение машин на части

Разделение на узлы «агрегаты – блоки» дает следующие преимущества:

a) При компоновке машины из самостоятельных узлов разработка различных конструкторских вариантов или модификаций, их испытание, а затем и внедрение в производство могут каждый раз ограничиваться одним узлом, не затрагивая остальных – облегчает процесс модернизации машин.

b) Любая конструкция позволяет на базе небольшого числа агрегатов или блоков создавать машины различного типа.

c) Узловая конструкция сокращает цикл сборочных работ, т.к. все узлы можно собирать и испытывать одновременно и готовыми подавать на общий монтаж.

d) Узловая конструкция облегчает ремонт машин, который может быть сведен к замене одних узлов другими – новыми или отремонтированными.

3) Применение различных типов приводов.

4) Снижение веса машин при улучшении их качества. Это важно в 2-х направлениях:

a) Вес машины вместе с коэффициентом использования металла определяет вес металла пошедшего на изготовление машины;

b) Вес транспортных машин определяет транспортные расходы.

Нагрузки на детали машин и напряжения в них, как известно, могут быть постоянными и переменными по времени.

Нагрузки на детали машин делятся на:

Расчетная нагрузка Ррасч определяется произведением номинальной нагрузки и коэффициента нагрузки К:

К — учитывает динамичность нагрузки и некоторые другие факторы.

По характеру действия нагрузки делят на:

1. статические – длительно действующие на деталь, но постоянно и медленно изменяющиеся в период снятия и приложения нагрузки.

2. повторные или переменные установившегося и неустановившегося режимов.

3. нагрузки малой продолжительности или ударные с коротким циклом изменения напряжения.

Детали, подверженные постоянным напряжениям в чистом виде, в машинах почти не встречаются. Постоянная, неподвижная в пространстве нагрузка вызывает во вращающихся деталях (валах, осях, зубьях зубчатых колёс) переменные напряжения. Однако некоторые детали работают с мало изменяющимися напряжениями, которые при расчёте можно принимать за постоянные. К таким деталям могут быть отнесены детали с большими нагрузками от силы тяжести (в транспортных и подъёмно – транспортных машинах), детали с большой начальной затяжкой (заклёпки, часть крепёжных винтов и пружин) и детали с малым общим числом плавных нагружений.

Переменные напряжения, прежде всего, характеризуются циклом изменения напряжений (отнулевым, знакопеременным симметричным и ассиметричным знакопостоянным или знакопеременным циклами).

Нагрузки могут изменяться плавно или прикладываться внезапно (удары). Существенные ударные нагрузки действуют в машинах ударного действия и в транспортных машинах. Удары также бывают связаны с работой механизмов (переключением зубчатых колёс и кулачковых муфт на ходу, использованием упоров и т.д.), с погрешностями изготовления и увеличенными зазорами в сопряжениях. Очень опасны удары при авариях. Основная характеристика сопротивления удару – ударная вязкость.

Статическим нагрузкам соответствуют статические напряжения, неизменяющиеся в течение длительного времени ни по величине, ни по направлению: заклепки, часть крепежных винтов и пружин, элементы котлов и резервуаров.

Переменным нагрузкам соответствуют переменные напряжения, которые характеризуются циклом изменения напряжения.

В деталях машин возникают следующие циклы:

1) Пульсационный или отнулевой цикл, при котором напряжения изменяются от 0 до max и обратно до нуля (зубья зубчатых колес, работающих в одну сторону, штоки, толкатели и шатуны тихоходных машин, малонагруженные при обратном ходе).

Вычислим некоторые параметры этого цикла:

Растяжение – со знаком «+», сжатие – с «–», кручение – «+» или «–» выбирается условно в зависимости от выбранного напряжения.

2) Знакопеременный симметричный цикл, при котором напряжения изменяются от отрицательного до такого же по абсолютной величине положительного значения (значение изгиба при вращающихся валах).

σ-1; τ-1 – пределы выносливости при симметричном цикле.

3) Знакопостоянный (винты и пружины) или знакопеременный (большинство деталей); ассиметричные циклы – наиболее общее понятие.

Ассиметричные циклы – частные случаи динамических переменных нагрузок. При расчетах ударные нагрузки приводятся к статическим через коэффициент динамичности.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник