Остаточно-напряженное состояние отливок из пластмасс (часть 1)

Юрий Ложечко

Все пластмассовые литьевые детали после выталкивания из формы имеют в своем объеме неоднородную структуру с определенным уровнем остаточно-напряженного состояния определяющим эксплуатационные свойства деталей-отливок. Качественно распределение по сечению упругих остаточных напряжений и степени ориентации сходно для всех отливок независимо от вида полимера. Величина остаточных напряжений упругого характера и высокоэластическая молекулярная ориентация зависят от ряда факторов: марки термопласта, толщины отливки, технологических параметров литья (температура литья, температура формы, скорость впрыска, давление литья, время выдержки под давлением, время на охлаждение и др.).

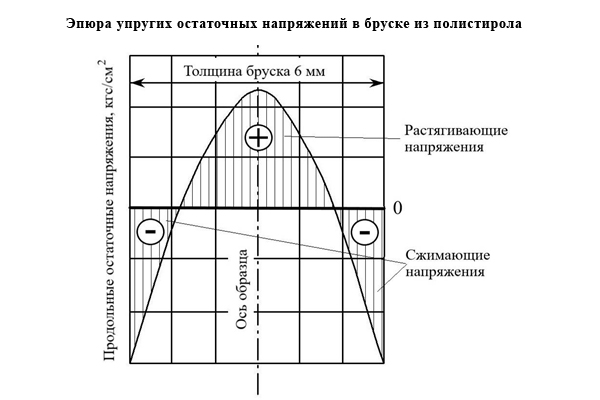

Упругие остаточные напряжения по сечению отливки взаимно уравновешены — всегда сжимающие в поверхностных областях и растягивающие в срединных слоях. Более опасны в период эксплуатации остаточные растягивающие напряжения, т.к. на их величину снижаются напряжения от эксплуатационных нагрузок и деталь преждевременно разрушается.

Замороженная ориентация макромолекул полимера имеет как положительные, так и отрицательные последствия. Вдоль течения и ориентации прочность на растяжение в деталях-отливках увеличивается, но поперек течения прочность на растяжение уменьшается — это явление, так называемая анизотропия свойств, должна учитываться конструкторами деталей, конструкторами оснастки, пользователями деталей. Разница разрывной прочности деталей-отливок вдоль и поперек литья может достигать 2-3 раз, хотя в исходном изотропном полимере механические свойства одинаковы в любом направлении. Анизотропия проявляется и в усадке, и в ударной прочности, и в других свойствах.

Настоящая публикация посвящается методическим аспектам остаточно-напряженного состояния отливок из пластмасс — терминологии и методам определения упругой и высокоэластической составляющих. В дальнейшем планируется познакомить читателей последовательно с материальными, конструктивными и технологическими вопросами, влияющими на регулирование составляющих остаточно-напряженного состояния отливок в нужном направлении.

Остаточно-напряженное состояние отливок характеризуется двумя составляющими: упругой и высокоэластической деформациями полимера. Пластическая деформация , которой полимер подвергается при пластикации в цилиндре и при течении расплава в форме у готовой детали отсутствует и остаточной деформацией не является.

Упругая остаточная деформация возникает и фиксируется в объеме детали по мере полного заполнения формы на стадиях выдержки под давлением и выдержки на охлаждение и связана с неравномерным распределением температуры по толщине отливки при застывании полимера.

Остаточные напряжения (residual stresses – англ.) — этот термин наиболее точно отражает наблюдающееся состояние полимера в отливке. Сжимающие (знак –) и растягивающие (знак +) остаточные напряжения взаимоуравновешены по объему литьевой детали и при удалении части детали происходит перераспределение напряжений, приводящее к новому состоянию равновесия. Происходящая и измеренная при этом упругая деформация основной части детали после умножения на модуль упругости Е позволяет количественно определить величину и знак остаточных напряжений в удаленном слое.

В технической литературе и на практике часто используется термин термические напряжения, подразумевающий явление, более точно характеризуемое термином остаточные термические напряжения или сокращенно остаточные напряжения , причиной которых является неравномерность температурного поля по толщине по мере охлаждения. Не все термические напряжения являются остаточными. Термические напряжения в широком плане могут быть временными (исчезающие после выравнивания температуры по объему) и остаточными. При этом слово термические указывает на причину, а слово остаточные — на следствие.

Представляется, что термин внутренние напряжения (internal stresses – англ., innere Spanungen – нем.) сейчас используется не совсем обосновано. Это словосочетание по итогам научно-технической дискуссии еще в 50-х годах признано Комитетом по терминологии АН СССР нерекомендуемым к использованию, рекомендовав использовать термин остаточные напряжения .

Высокоэластическая остаточная деформация возникает на этапе впрыска расплава под действием напряжений сдвига, вызывающих ориентацию макромолекул полимера, которая замораживается в результате неизотермического течения. В практике литья при описании этого явления используется термин ориентация (в %) или степень ориентации (в %).

Ориентационные напряжения — часто используемое словосочетание рассматривается мной как неточное и даже ошибочное, т.к. в размерности напряжений (кг/см2 или МПа/см2), так называемые « ориентационные напряжения» не используются. Все оценки в этом случае производятся в %, пересчета высокоэластических ориентационных деформаций на напряжения не существует.

При изготовлении литьевых деталей с закладными металлическими элементами возникают остаточные напряжения армирования , механизм формирования которых отличается в виду существенно различающихся коэффициентов линейного термического расширения металла и полимера, а не из-за неравномерного температурного поля. Частный случай остаточных напряжений армирования это микронапряжения в литьевых изделиях из стеклонаполненных пластмасс.

Для краткости — остаточно-напряженное состояние литьевых пластмассовых изделий характеризуется двумя составляющими (терминами): остаточные напряжения (кг/см2 или МПа/см2) и ориентация (%); допустимо использование термина термические напряжения, термин ориентационные напряжения по сути ошибочен.

Источник

Внутренние напряжения в полимере

Электронный научный журнал «ТРУДЫ ВИАМ»

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ

«ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ АВИАЦИОННЫХ МАТЕРИАЛОВ»

НАЦИОНАЛЬНОГО ИССЛЕДОВАТЕЛЬСКОГО ЦЕНТРА «КУРЧАТОВСКИЙ ИНСТИТУТ»

ГОСУДАРСТВЕННЫЙ НАУЧНЫЙ ЦЕНТР РОССИЙСКОЙ ФЕДЕРАЦИИ

Авторизация

Статьи

Рассмотрены внутренние термические напряжения, возникающие при отверждении полиэфирмалеинатного связующего и стеклопластика на его основе. Изучено влияние влаги (влажности воздуха) на разрывную прочность образцов и внутренние напряжения, возникающие в процессе их получения, хранения (эксплуатации) и термообработки. Показано, что внутренние напряжения зависят преимущественно от разницы содержания влаги в образцах по сравнению с их исходным состоянием, в то время как разрывная прочность образцов при увеличении содержания влаги уменьшается.

Применение полимерных композиционных материалов (ПКМ) в составе изделий для различных областей техники является инновационным путем развития многих отраслей машиностроения. В настоящее время разработана широкая номенклатура композиционных материалов как на основе полимерных термореактивных связующих (ПКМ), так и на основе термопластичных связующих (ТКМ) при использовании

различных наполнителей.

Полимерные композиционные материалы на основе ненасыщенных полиэфирных смол являются наиболее часто используемыми матрицами для стеклопластиков, применяемых в гражданских отраслях промышленности, поскольку они позволяют получить композиционные материалы с хорошим сочетанием физико-механических свойств, являются достаточно дешевыми и характеризуются хорошими технологическими свойствами.

Ввиду того, что ПКМ представляют собой гетерогенные системы, состоящие из полимерного связующего и волокнистого наполнителя, они имеют границу раздела фаз. Надежность работы таких гетерогенных систем определяется не только когезионной прочностью входящих в их состав фаз, но и адгезией на границе их раздела. Наряду с задачей повышения адгезионной прочности между фазами, также актуальной является стабилизация адгезионных связей, обычно постепенно разрушающихся при эксплуатации изделий при действии воды, внутренних напряжений и других факторов.

Внутренние напряжения σвн оказывают значительное влияние на адгезионные, прочностные и другие эксплуатационные свойства ПКМ. Они возникают в связующем на стадии формирования ПКМ за счет удаления из него растворителя и усадки в процессе отверждения, а также при эксплуатации изделий вследствие воздействия климатических и эксплуатационных факторов. В процессе эксплуатации изделий внутренние напряжения могут существенно повышаться. Одной из причин значительных изменений внутренних напряжений является действие на материалы воды и ее паров, а также колебания температуры воздуха. Необходимо отметить, что появляющиеся внутренние напряжения в материалах действуют постоянно и приводят к снижению когезионной и адгезионной прочности гетерогенных полимерных систем, в том числе и ПКМ.

В связи с этим исследовано влияние относительной влажности воздуха (φ) при отверждении связующего и хранении отвержденного связующего, а также дополнительного нагревания на внутренние напряжения в отвержденном связующем (σвн) и прочность при разрыве (σр) пленок в свободном состоянии.

Знание зависимости внутренних напряжений, возникающих в связующих при их отверждении, от влажности атмосферного воздуха позволяет оптимизировать температурно-временны́е условия этого процесса*.

Материалы и методы

Исследования проведены с применением полиэфирмалеинатного связующего, отверждающегося при комнатной температуре, и стеклопластика на его основе. Исследованы пленки, изготовленные из этого связующего в свободном виде, а также образцы стеклопластика, полученные с применением стеклоткани Т-11 сатинового плетения. Исследованы свойства образцов в зависимости от влажности окружающего воздуха в процессе отверждения связующего и при хранении образцов стеклопластика, а также от режима их термообработки.

Внутренние напряжения определяли консольным методом. Схема образца, используемого для определения внутренних напряжений, приведена на рис. 1. Сущность метода заключается в том, что исследуемый материал 2 (в данном случае – связующее) наносят на тонкие пластины из нержавеющей стали 1. В процессе отверждения связующего в нем возникают внутренние напряжения, вызывающие прогиб пластины. Прогиб можно охарактеризовать радиусом кривизны ρ, стрелой прогиба f или отклонением h свободного конца консольно закрепленной пластины. В процессе отверждения связующего или воздействия на отвержденное связующее различных факторов объем его уменьшается и оно стремится сократиться в размерах – пластина будет изгибаться по сфере радиуса ρ. Вместе с пластиной будет изгибаться и слой связующего. Измеряя в процессе эксперимента радиус кривизны, стрелу прогиба или отклонение свободного конца консольно закрепленной пластины h, можно рассчитать внутренние напряжения по формуле

где Е – модуль упругости подложки; t – толщина подложки; ∆t – толщина слоя связующего; L – длина образца.

Рис. 1. Схема образца (подложки из нержавеющей стали 1 с нанесенным связующим 2) для исследования внутренних напряжений консольным методом: L – длина образца; t – толщина подложки; h – отклонение пластины от подложки; ∆t – толщина покрытия; 3 – стойка держателя; 4 – поворотная шайба; 5 – винты; 6 – объектив микроскопа; 7 – планка для отсчета начального положения

Замеры отклонения консоли с нанесенным связующим проводили горизонтальным компаратором ИЗА-2 с точностью до 2 мкм.

Прочность образцов из стеклопластика при растяжении определяли в соответствии с ИУС 7-77 (ранее ГОСТ 25.601–80).

Результаты и обсуждение

Проведены исследования внутренних напряжений (σвн) полиэфирмалеинатного связующего холодного отверждения (отверждение проводилось пероксидом метилэтилкетона), а также прочностных характеристик свободных пленок отвержденного связующего и стеклопластика, изготовленного с использованием этого связующего и стеклоткани Т-11 сатинового плетения.

Свойства образцов определяли при их отверждении и хранении в зависимости от влажности воздуха в помещении (φ) и режима термообработки образцов. Результаты испытаний по влиянию влажности воздуха на внутренние напряжения образцов отвержденного связующего приведены в табл. 1 (продолжительность отверждения 7 сут).

Из представленных в табл. 1 данных видно, что σвн после отверждения в условиях различной влажности воздуха при комнатной температуре незначительны. После сушки над осушителем P2O5 при комнатной температуре значения σвн возрастают. При этом величина напряжений в высушенных образцах увеличивается с увеличением влажности, при которой происходило формирование полимеров. По-видимому, низкие значения σвн, наблюдаемые до сушки образцов над P2O5, обусловлены пластифицирующим действием сорбированной в них воды и увеличением линейных размеров полимеров. Удаление основной части этой влаги при сушке приводит к устранению пластифицирующего эффекта, усадке покрытий и увеличению значений σвн. Следовательно, уровень σвн в образцах после сушки определяется количеством влаги, сорбированной на стадии их формирования. Последующий прогрев высушенных образцов при температуре 80–120°C приводит к дальнейшему росту значений σвн. Это объясняется возникновением термических напряжений, обусловленных разницей значений температурных коэффициентов линейного расширения (ТКЛР) полимера и подложки.

Влияние влажности воздуха на внутренние напряжения

при отверждении связующего и последующем его прогревании

Влажность воздуха φ, %, при отверждении при комнатной температуре в течение 7 сут

после сушки над осушителем P2O5

Источник

6.8.2. Факторы, влияющие на внутренние напряжения

Внутренние напряжения зависят от многих факторов: состава и структуры материала пленок, их строения, условий формирования и эксплуатации. Наибольшие внутренние напряжения возникают в покрытиях из высокомодульных полимеров с большими значениями Тс, это эфиры целлюлозы, виниловые и акриловые полимеры, ацетали поливинилового спирта, желатина и др. Они нередко достигают 25% прочности при растяжении. Напротив, низкомодульные полимеры — каучуки, Тс которых ниже комнатной, формируют ненапряженные покрытия.

Напряжения отсутствуют также у свежеизготовленных масляных, алкидных, некоторых полиуретановых и битумных покрытий, покрытий из воднодисперсионных красок. Значение напряжений в покрытиях, получаемых из олигомеров — эпоксидных, полиэфирных, мочевиноформальдегидных и других, зависит от условий их формирования: как правило, покрытия, отвержденные при нагревании, являются более напряженными, чем полученные в естественных условиях. Кристаллические полимеры образуют покрытия с высокими внутренними напряжениями, которые тем больше, чем выше модуль упругости, Ткр и степень кристалличности. В ряду полиолефинов установлена следующая зависимость внутренних напряжений

Введением пластификаторов в полимеры, особенно аморфного строения, можно снизить, а при определенных концентрациях и полностью устранить возникающие напряжения. При этом

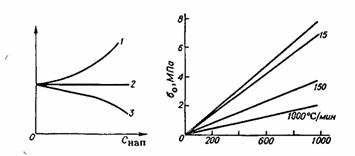

Зависимость внутренних напряжений от содержания пигментов и наполнителей носит более сложный характер. Усадочные напряжения в покрытиях при наполнении, как правило, возрастают, что связано с ростом модуля упругости материала пленки, термические же напряжения могут увеличиваться, оставаться постоянными или уменьшаться (рис. 6.9).

Рис. 6.9. Типовая зависимость термических внутренних напряжений в покрытиях от содержания наполнителей

Рис. 6.10. Зависимость внутренних (оптических) напряжений от толщины полипропиленовых покрытий при различной скорости охлаждения

По данным А. Т. Санжаровского, вариант 1 реализуется в том случае, когда рост модуля упругости Е при наполнении превалирует над уменьшением коэффициента термического расширения

На внутренние напряжения влияют реологические характеристики исходных лакокрасочных материалов. П. И. Зубовым и Л. А. Сухаревой было, показано, что при применении лаков и красок, представляющих собой сильно структурированные системы (с высокой степенью тиксотропии), формируются покрытия со значительно меньшими внутренними напряжениями, чем из аналогичных неструктурированных или слабоструктурированных составов (с малой степенью тиксотропии). Так, введение в хлоркаучуковый лак 1% тиксатрола (гидрогенизированного касторового масла) вызывает резкое повышение его структурной вязкости (после восстановления разрушенной структуры вязкость возрастает на порядок); внутренние напряжения в покрытиях, сформированных из такого лака, в 2-3 раза ниже, чем в покрытиях из лака без тиксотропирующей добавки. Снижение напряжений посредством усиления тиксотропной структуры жидких материалов объясняют более упорядоченной структурой пленок, получаемых из тикстропных лакокрасочных материалов, вследствие фиксированного положения в них структурных элементов — заготовок будущего покрытия.

Внутренние напряжения зависят и от условий получения покрытий. Покрытия, сформированные из расплавов, всегда имеют большие напряжения, чем полученные из растворов тех же пленкообразователей. Применение более летучих растворителей усугубляет рост внутренних напряжений.

Закономерным является увеличение напряжений с ростом скорости охлаждения покрытий из аморфных полимеров и уменьшение их в случае покрытий из кристаллических полимеров (рис.6.10). Последнее находит объяснение в конкурирующих процессах релаксации и кристаллизации: малое время релаксации способствует увеличению напряжений, тогда как уменьшение степени кристалличности при закалке — их снижению. Охлаждение в пластифицирующих средах (например, поливинилбутиральных и ацетобутиратцеллюлозных покрытий в воде, полиэтиленовых — в уайт-спирите) приводит к уменьшению напряжений и предотвращает образование микротрещин.

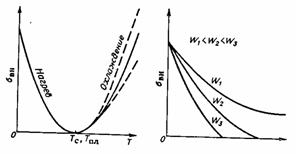

Влияние внешних факторов — температуры и влажности окружающей среды — иллюстрируется рис.6.11.

Рис. 6.11. Типовая зависимость внутренних напряжений от температуры (а) и продолжительности экспозиции покрытий при разной влажности окружающего воздуха (б)

Независимо от вида покрытия нагревание приводит к постепенному спаду внутренних напряжений (рис. 6.11, а), что объясняется снижением модуля упругости и ростом скорости релаксационных процессов. Напряжения становятся равными нулю при температурах стеклования (в случае аморфных полимеров) или плавления (у кристаллических). При последующем охлаждении покрытий напряжения снова восстанавливаются, при этом восходящая ветвь может дублировать нисходящую или иметь иное расположение в зависимости от того, из какого полимера изготовлено покрытие и какой был выбран режим охлаждения. При этом небезразлично, от какой температуры охлаждается покрытие: ниже или выше Тс, Тпл. В случае кристаллических полимеров старый порядок и структура полностью разрушаются лишь при нагревании выше Тпл.

Напряжения снижаются при выдержке покрытий в атмосфере влажного воздуха (рис. 6.11, б). Например, при 100%-й влажности они становятся равными нулю у поливинилбутиральных покрытий, нанесенных на стекло, через 4-5 ч, эпоксидных — через 5-6 ч, перхлорвиниловых — через 6-9 ч. С понижением влажности воздуха это время возрастает. Характерно, что уменьшение напряжений у большинства покрытий не коррелирует со снижением адгезии (обычно опережает его). Это позволяет сделать вывод, что релаксация напряжений при увлажнении обусловлена комплексным влиянием воды на механические и адгезионные свойства покрытий. Действительно, при высушивании увлажненных образцов напряжения частично или полностью восстанавливаются.

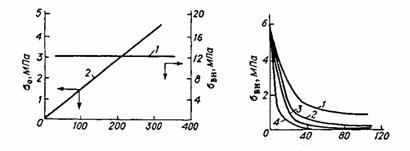

Внутренние напряжения практически не зависят от толщины покрытий (рис. 6.12), однако с ее увеличением наблюдается линейный рост упругой силы Р, обусловливающей увеличение напряжений в подложке, которые при оптическом методе условно рассматривают как напряжения в покрытии

где

Рис. 6.12. Зависимость внутренних напряжений в нитратцеллюлозных покрытиях (1) и в стеклянной подложке (2) от толщины покрытий

Рис. 6.13. Зависимость внутренних напряжений в поливинилбутиральных покрытиях (толщина 400 мкм) от толщины слоя грунта:

1 — полибутадиеновый каучук; 2 — бутадиенстирольный каучук; 3 — нитрильный каучук; 4 — полиизобутилен

Материал подложки не сказывается на формировании усадочных напряжений, однако сильно влияет на термические напряжения. При этом определяющим является термический коэффициент линейного расширения. У металлов, например, в 5-20 раз меньше, чем у полимеров, а у стекла — в 10-50 раз. Соответственно в последнем случае и напряжения выше. В покрытиях, нанесенных на подложки из анизотропных материалов (древесина), напряжения распределяются неравномерно в разных направлениях: они выше вдоль волокон, так как термическое расширение древесины в этом направлении на порядок меньше, чем поперек волокон.

Эффективный путь снижения внутренних напряжений — усиление релаксационных процессов на границе пленка — подложка. Это достигается, в частности, применением под покрытия из жесткоцепных полимеров (как аморфных, так и кристаллических) специального подслоя (грунта) из эластомеров, например каучуков. Релаксирующий эффект возрастает с увеличением толщины и пластичности материала грунта (рис. 6.13). Он зависит также от степени химического сродства полимеров грунтовочного и верхнего слоев. Для каждого покрытия существует предельное значение толщины грунтовочного слоя, при котором внутренние напряжения полностью релаксируют. В случае применения каучуков независимо от типа верхнего покрытия эта толщина находится в пределах 20-50 мкм.

Применение эластичных грунтов оправдало себя при получении покрытий из высокомодульных полимеров (полиэтилена, пентапласта, поливинилхлорида и др.) как эффективный способ снижения внутренних напряжений и повышения их долговечности. Термические напряжения растяжения могут быть устранены (компенсированы) чисто технологическим путем, например, растяжением подложки в момент формирования покрытия. Этот способ позволил, в частности, при окрашивании рулонного металла получать более адгезионнопрочные покрытия с повышенным сроком службы.

Источник