- Детали машин

- Клепаные или заклепочные соединения

- Характеристика клепаных соединений

- Классификация клепаных (заклепочных) соединений

- Материал клепаных соединений и заклепок

- Допускаемые напряжения в клепаных соединениях

- Расчет на прочность клепаных (заклепочных) соединений

- Коэффициент прочности клепаного соединения

- Рекомендации по конструированию заклепочных соединений

- Область применения клепаных (заклепочных) соединений

- Расчет заклепочных соединений

Детали машин

Клепаные или заклепочные соединения

Характеристика клепаных соединений

Заклепочные (или клепаные) соединения относятся к неразборным соединениям, поскольку для его демонтажа требуется разрушить соединительные элементы – заклепки.

Получают клепаные соединения расклепыванием выступающих стержней заклепок, вставляемых в совмещенные отверстия соединяемых деталей. Отверстия под заклепки в деталях выполняют в сборе продавливанием или сверлением. При продавливании образуются мелкие трещины по периферии отверстия, которые могут быть причиной разрушения соединения во время работы. Продавливание отверстий применяют в малоответственных конструкциях и при толщине деталей не более 25 мм.

Сверление – процесс малопроизводительный и дорогой. Сверленые отверстия применяют в конструкциях, где требуется высокая надежность. При больших диаметрах отверстий практикуют продавливание с последующим рассверливанием.

Для повышения циклической прочности соединения отверстия под заклепки после сверления развертывают или прошивают, а по краям отверстий делают фаски.

Для облегчения ввода стержня заклепки диаметр отверстия d0 в детали делают больше номинального диаметра d заклепки. Так, например, для заклепки диаметром 6 мм отверстие в детали делают диаметром 6,5-6,7 мм, а для заклепки диаметром 10 мм отверстие выполняют диаметром 10,5-11 мм.

Заклепка в готовом виде имеет две головки – закладную, которую выполняют на заклепке заранее, и замыкающую головку, получаемую в процессе клепки во время сборки соединения. Для образования замыкающей головки конец стержня заклепки должен выходить из отверстия детали на длину l0 = 1,5d0 .

Клепку – процесс образования замыкающей головки заклепки, производят на клепальных машинах (прессах) или пневматическими молотками.

В начале клепки происходит осадка стержня, зазор между заклепкой и стенками отверстия заполняется, после чего формируется замыкающая головка.

Клепку стальных заклепок диаметром до 10 мм, а также заклепок из цветных металлов производят холодным способом.

При горячем способе стальные заклепки нагревают до светло-красного каления. Этот способ обеспечивает более высокое качество клепаного соединения, так как при остывании заклепки укорачиваются и стягивают детали, создавая на стыке их поверхностей большие силы трения, препятствующие относительному сдвигу деталей при действии нагрузки.

Основные достоинства клепаных (заклепочных) соединений заключаются в их высокой надежности, удобству контроля качества и хорошей сопротивляемости вибрационным и ударным нагрузкам. При помощи заклепок можно соединять детали из несвариваемых материалов и металлов.

К недостаткам можно отнести сложность автоматизации процесса, образование концентраторов напряжений в соединении и относительно высокую стоимость. Низкая экономичность клепаных соединений имеет место из-за сложности технологического процесса (разметка, продавливание и сверление отверстий, нагрев заклепок, их закладка, клепка) и необходимости применения дорогостоящего оборудования (станки, прессы, нагреватели, клепальные машины) . Кроме того, при необходимости применения усиливающих накладок увеличивается расход материала.

В связи с развитием сварки заклепочные (клепаные) соединения в большинстве областей вытеснены сварными соединениями.

Классификация клепаных (заклепочных) соединений

В зависимости от назначения клепаные соединения бывают:

- прочные (силовые) , обеспечивающие основной критерий работоспособности – прочность. Применяют для деталей общего назначения, в металлоконструкциях, в самолетостроении;

- прочноплотные , обеспечивающие прочность и герметичность соединения. Применяют в различных резервуарах. В настоящее время этот вид соединений вытеснили сварные соединения.

В зависимости от взаимного расположения склепываемых деталей различают соединения внахлестку и встык, с одной или с двумя накладками.

В зависимости от числа рядов заклепок соединения бывают однорядными и многорядными. Для соединений встык число рядов учитывается по одну сторону стыка.

В зависимости от расположения заклепок в рядах различают соединения рядные и шахматные.

В зависимости от числа плоскостей среза одной заклепки различают односрезные и двухсрезные соединения.

Материал клепаных соединений и заклепок

Основными материалами склепываемых деталей являются низкоуглеродистые стали марок Ст0, Ст2, Ст3, цветные металлы и их сплавы.

К материалу заклепок предъявляются следующие требования:

- высокая пластичность для облегчения процесса клепки;

- одинаковый температурный коэффициент расширения с материалом склепываемых деталей во избежание дополнительных температурных напряжений в соединении при колебаниях температуры;

- однородность с материалом склепываемых деталей для предотвращения появления гальванических токов, сильно разрушающих соединения. Для стальных деталей применяют только стальные заклепки, для медных – медные, для алюминиевых – алюминиевые.

Заклепки изготавливают на высадочных автоматах из прутков стали или сплавов, аналогичных по составу материалу склепываемых деталей.

Наиболее часто для изготовления заклепок применяют стали марок Ст2, Ст3, 10, 15 и др. Из цветных металлов и сплавов часто используют Д18, В65 (алюминиевые) , ВТ16, ОТ4 (титановые) , М2 (медь) , Л63 (латунь) .

Допускаемые напряжения в клепаных соединениях

Допускаемые напряжения для материала заклепок и склепываемых деталей прочных и прочноплотных соединений принимают в соответствии с рекомендациями, основанными на опыте эксплуатации.

Так, для склепываемых деталей изготовленных из сталей Ст2 или Ст3 допускаемые напряжения на растяжение не должны превышать 140-160 МПа, а напряжения среза – не более 90-140 МПа.

Заклепки, выполненные из такого же материала допускают напряжения на срез – до 100 МПа, на смятие – 240-320 МПа.

Указанные напряжения для заклепок зависят от способа изготовления отверстия – для отверстий, изготовленных сверлением, допускаются большие напряжения.

При действии переменных нагрузок допускаемые напряжения уменьшаются на 10…25%, а при холодной клепке допускаемые напряжения для заклепок уменьшают на 30%.

Расчет на прочность клепаных (заклепочных) соединений

Расчет на прочность – основной критерий работоспособности прочных клепаных соединений – основан на следующих допущениях:

1. Силы трения на стыке деталей не учитывают, считая, что вся нагрузка передается только заклепками (наличие трения учитывают приближенно при выборе значений допускаемых напряжений).

2. Расчетный диаметр заклепки равен диаметру d0 отверстия.

3. Нагрузка между заклепками распределяется равномерно.

Рассмотрим простейшее клепаное соединение – однорядное односрезное внахлестку (см. рис 1) .

При нагружении соединения осевой силой F детали (листы) стремятся сдвинуться относительно друг друга.

В этом случае условия прочности элементов соединения имеют следующий вид:

а) на смятие поверхностей заклепок и стенок отверстий:

где: δ – наименьшая из толщин склепываемых деталей (мм) ; d0 – диаметр отверстия под заклепку (мм) ; z – число заклепок в соединении; σ’см и [σ]’см – расчетное и допускаемое напряжения на смятие (МПа) для менее прочного из материалов для деталей или заклепок.

где: i – число плоскостей среза одной заклепки, τ’ср и [τ]’ср – расчетное и допускаемое напряжение на срез (МПа) для материала заклепок.

в) на растяжение деталей (см. сечение I-I на рис. 1) :

где:

N – продольная сила, возникающая в том сечении, где определяется расчетное напряжение σр ;

р – шаг заклепок (мм);

n – число отверстий в сечении, в котором определяется σр ;

σр и [σ]р – расчетное и допускаемое напряжения на растяжение (МПа) для соединяемых деталей.

г) на срез края детали одновременно по двум сечениям II-II (см. рисунок 1) .

Поскольку распределение напряжения на срез в указанных сечениях весьма сложно, для надежности расчета принимают, что срез может произойти по длине (e – d0/2) :

где: F0 = F / z – сила, приходящаяся на одну заклепку; τср и [τ]ср – расчетное и допускаемое напряжение на срез (МПа) для соединяемых деталей.

На практике при расчете прочных клепаных (заклепочных) соединений пользуются следующими соотношениями, полученными из приведенных выше уравнений:

1. Диаметр отверстия под заклепки для соединения внахлестку или с одной накладкой: d0 ≤ 2δ . В авиастроении принимают d0 = 2 √ Δ , где Δ – суммарная толщина соединяемых элементов .

3. Расстояние от края детали до оси заклепки при продавленных отверстиях: e = 2d0 , При сверленных отверстиях: e = 1,65d0 .

4. Расстояние между рядами заклепок: а ≥ 0,6p .

5. Толщина накладок: δ1 = 0,8 δ .

Необходимое число заклепок z в соединении определяют расчетом из условий прочности на смятие и срез.

Коэффициент прочности клепаного соединения

Отверстия под заклепки снижают прочность соединяемых деталей на растяжение.

Число, показывающее во сколько раз прочность на растяжение детали с отверстиями под заклепки меньше прочности на растяжение той же детали без отверстий, называют коэффициентом прочности клепаного соединения и обозначают буквой φ .

Сечение детали на длине одного шага p ослаблено отверстием диаметра d0 , следовательно:

Чем больше значение φ , тем лучше использован материал склепываемых деталей.

Значения коэффициента прочности φ зависят от конструкции соединения. Так, для однорядного соединения внахлестку φmin = 0,67, для двухрядного внахлестку – 0,75, а для однорядного с двумя накладками – 0,71.

При проектировочном расчете клепаного (заклепочного) соединения значением коэффициента φmin задаются, а затем выполняют проверочный расчет. Если окажется, что φ , то изменяют конструкцию соединения и расчет повторяют.

Для повышения значения коэффициента прочности клепаного соединения уменьшают диаметр отверстий d0 и увеличивают шаг p , т. е. применяют многорядные двухсрезные соединения или увеличивают ширину или толщину деталей в местах постановки заклепок.

Рекомендации по конструированию заклепочных соединений

При конструировании клепаных соединений придерживаются следующих рекомендаций, основанных на многолетнем опыте эксплуатации и расчетном анализе:

1. В соединении должно быть выполнено условие равнопрочности заклепок и деталей.

2. Заклепки в соединении располагают так, чтобы ослабление соединяемых деталей отверстиями было наименьшим (предпочитают шахматное расположение заклепок однорядному).

4. Не рекомендуется в одном соединении применять заклепки разных диаметров.

5. Для предотвращения поворота соединяемых деталей относительно друг друга число заклепок в соединении должно быть не менее двух: z ≥ 2.

6. Минимальный шаг p расположения заклепок в соединении принимают из условий прочности соединяемых деталей и удобства клепки.

7. Число рядов заклепок по одну сторону стыка соединения принимают не более трех, поскольку дальнейшее увеличение количества рядов мало влияет на прочность соединения.

8. В стыковых соединениях число заклепок увеличивается вдвое по сравнению с соединениями внахлестку.

9. Герметичность стыка в прочноплотных соединениях можно обеспечить нанесением на поверхности стыка клея, силоксановых эмалей, металлических покрытий, получаемых гальваническим способом или газопламенным напылением.

10. Конструкцию соединения разрабатывают после определения необходимого количества заклепок.

Область применения клепаных (заклепочных) соединений

В современном машиностроении область применения клепаных соединений все более сокращается по мере совершенствования методов сварки.

В настоящее время клепаные соединения применяются в тех случаях, когда сварные соединения недопустимы, а именно:

- в конструкциях, воспринимающих значительные вибрационные и ударные нагрузки при высоких требованиях к надежности соединения;

- при изготовлении конструкций из несвариваемых материалов (дюралюминий, текстолит и др.) , например, в самолетостроении.

Достаточно сказать, что в одном самолете можно насчитать более 2 млн. заклепок. - в соединениях окончательно обработанных высокоточных деталей, для которых недопустимы нагрев и деформации, сопутствующие сварке.

Наиболее часто заклепочные соединения применяют:

- в авиа- и судостроении – обивка фюзеляжа, корпуса;

- в строительных сооружениях – мосты, фермы;

- в общем машиностроении – крепление зубчатых венцов к дискам колес, лопаток в турбинах, фрикционных накладок, соединение элементов рам грузовых автомобилей и составных сепараторов подшипников качения.

Источник

Расчет заклепочных соединений

В соединениях, подверженных действию продольных сил, распределение усилий на заклепки принимается равномерным.

При расчете заклепок на срез допускаемое усилие (H) в соединении:

где,

[τср] — допускаемое напряжение заклепок на срез, МПа (см. табл. 1);

k — число плоскостей среза в соединении;

d — диаметр заклепки, мм.

При расчете соединения на смятие допускаемое усилие (H) в соединении:

Р = [σсм]·n·d·s

где,

[σсм] — допускаемое напряжение заклепок на смятие, МПа (см. табл. 1);

п — количество заклепок (в односрезных заклепках п = k);

d — диаметр заклепки, мм,

s — наименьшая толщина соединяемых частей, мм.

При расчете заклепок на растяжение (отрыв головок) допускаемое усилие (H) в соединении:

где,

[σp] — допускаемое напряжение на растяжение (отрыв) головок, МПа (см. табл. 1);

d — диаметр заклепки, мм,

п — количество заклепок.

1. Допускаемые напряжения в силовых заклепочных соединениях

при расчете по основным нагрузкам, МПа (кгс/мм²)

| Напряжения | Сталь | |

| Ст 0, Ст 2 | Ст 3 | |

| Срез заклепок, [τср] | 140 (14) | 140 (14) |

| Смятие заклепок, [σсм] | 280 (28) | 320 (32) |

| Отрыв головок, [σр] | 90 (9) | 90 (9) |

| Растяжение основных элементов, [σр] | 140 (14) | 160 (16) |

При продавленных отверстиях (без сверления) напряжения на срез на 30 %, а на смятие на 15 % ниже табличных данных.

ПРИМЕНЯЕМОСТЬ ЗАКЛЕПОЧНЫХ СОЕДИНЕНИЙ

Заклепочные соединения применяют в конструкциях, воспринимающих большие вибрационные и повторные нагрузки, а также для соединения деталей из несвариваемых материалов и не допускающих сварку из-за коробления или отпуска термообработанных деталей.

По назначению заклепочные швы разделяют на прочные (силовые) для восприятия внешних нагрузок и прочноплотные, обеспечивающие также герметичность соединения. Герметичность стыка в прочноплотных швах дополнительно обеспечивается нанесением на поверхности стыка уплотнительных составов — клееев, силоксановых эмалей или металлических покрытий.

На практике широко используют заклепки повышенной технологичности, в том числе с возможностью клепки с односторонним ходом к шву: болт — заклепки, имеет стержень с кольцевой резьбой, обжимается кольцом, с помощью специального пистолета; взрывные заклепки; заклепки с пистолетом. При переменных нагрузках применяют заклепки с диаметральным натягом, создаваемым при сборке.

Наиболее распространены сплошные стержневые заклепки общемашиностроительного применения с закладной головкой различной формы. Диаметр отверстия под клепки выполняют на 0,1 мм больше диаметра стержня заклепки, который в процессе клепки осаживается и плотно заполняет отверстие, чаше применяют заклепки с полукруглой головкой, как наиболее технологичные.

ОСНОВНЫЕ ПАРАМЕТРЫ ЗАКЛЕПОЧНЫХ СОЕДИНЕНИЙ

В стальных металлоконструкциях для швов внахлестку диаметр заклепки d = 2s, где s — толщина соединяемых частей; для швов с двумя накладками d = 1,5s.

Для заклепочного шва внахлестку и с двумя накладками при рядном расположении заклепок шаг шва t = 3d, для двухрядного шва внахлестку t = 4d, для однорядного шва с двумя накладками t =3,5d. для двухрядного шва с двумя накладками t = 6d.

Расстояние от оси заклепок до свободной кромки в направлении действующей силы t1 = (1,5 ÷ 2)d.

Расстояние между рядами заклепок t2 = (2 ÷ 3)d. Толщина накладок s1 = 0,8s .

В конструкциях из легких сплавов клепку производят в холодном состоянии, поэтому силы сжатия склепываемых частей, а следовательно, и силы трения в заклепочном соединении небольшие. Поэтому заклепки в основном работают на срез. Рекомендуется принимать d = 1,5s + 2 мм, t = (2,5 ÷ 6)d, r1 = 2d.

Допускаемые напряжения в заклепках [τср] = (0,4 ÷ 0,5)σ1, где σ1 — предел текучести материала соединяемых частей.

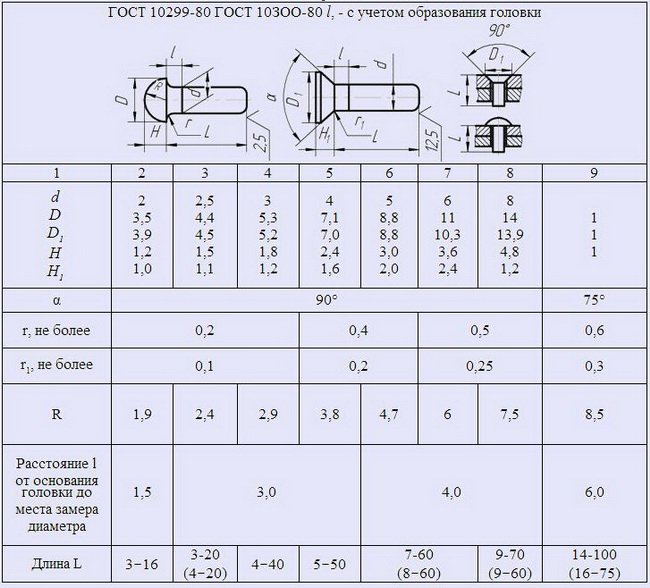

ЗАКЛЕПКИ КЛАССОВ ТОЧНОСТИ В и С

1. Заклепки с полукруглой и потайной головками, мм

Длину заклепок L, брать из ряда: 3; 4; 5; 6; 7; 8; 9; 10; 12; 14; 16; 18; 20; 22; 24; 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48; 50; 52; 55; 58; 60; 65; 70; 75; 80; 85; 90; 95; 100.

В скобках приведены значения L по ГОСТ 10300-80.

ГОСТ 10299-80 и 10300-80 предусматривают d = 1 — 36 и L = 2 — 180 мм.

Длину заклепок L принимают равной толщине склепываемых деталей с прибавлением 1,5d на образование головки и округляют до L ближайшей стандартной заклепки.

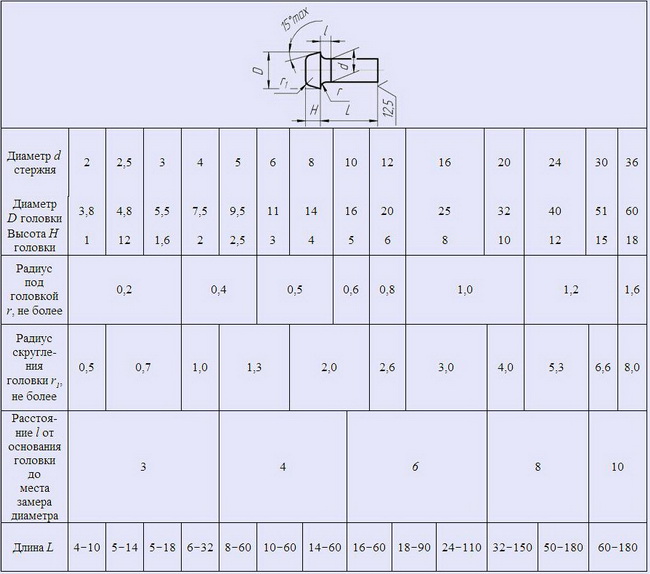

2. Заклепки с плоской головкой (по ГОСТ 10303-80), мм

3. Марки материалов и их условные обозначения,

виды и условные обозначения покрытий заклепок

| Материал | Покрытие | ||||

| Вид | Марка | Условное обозначение марки (группы) | Вид | Обозначение по ГОСТ 9.306-85 | Условное обозначение |

| Углеродистые стали | Ст2 | 00 | Без покрытия | — | 00 |

| 10, 10кп | 01 | Цинковое, хроматированное | Ц, хр, | 01 | |

| Ст3 | 02 | Кадмиевое, хроматированное | Кл, хр, | 02 | |

| 15, 15кп | 03 | Окисное Фосфатное | Хим, Окс, Хим, Фос, | 05 06 | |

| Легированная сталь | 09Г2 | 10 | Фосфатное | Кл, хр, | 06 |

| Коррозионно-стойкая сталь | 12X18H9T 12Х18H10Т | 21 | Без покрытия Серебряное | Ср | 00 12 |

| Латунь | Л63 Л63 (антимагнитная) | 32 33 | Без покрытия Цинковое, Хроматированное Никелевое | — Ц, Хр, Н | 00 01 13 |

| Медь | М3 МТ | 38 | Без покрытия Никелевое | — Н | 00 13 |

| Алюминиевые сплавы | АМr5П Д18 АД1 | 31 36 37 | Без покрытия Анодизационное окисное, наполненное хроматами | — Ан, Окс, нхр | 00 10 |

4. Временное сопротивление срезу материала заклепок

| Материал заклепок | Вид термообработки | Временное сопротивление срезу, МПа (кгс/мм²), не менее |

| Сталь: Cт2, Cт3, 10, 15, 10кп, 15кп | Отжиг | 250 (25) |

| 09Г2 12X18H9T | Без термообработки | 380 (38) |

| Закалка | 430 (43) | |

| Латунь: Л63 Л63 (антимагнитная) | Отжиг | — |

| Медь: М3, МТ | 190 (19) | |

| Алюминиевые сплавы: АМr5П АД1 Д18 | Без термообработки | 160 (16) 60 (6) |

| Закалка и естественное старение | 190 (19) |

Пример условного обозначения заклепки с полукруглой головкой класса точности В диаметром стержня d = 8 мм, длиной L = 20 мм, из материала группы 00, без покрытия:

Заклепки 8 x 20 00 ГОСТ 10299-80

То же, класса точности С, из материала группы 38, марки меди МЗ, с никелевым покрытием толщиной 6 мкм:

Заклепка С 8 х 20 38, М3 136 ГОСТ 10299-80

Заклепки повышенной точности (ГОСТ 14797-85, ГОСТ 14798-85, ГОСТ 14801-85) предназначены для ответственных соединении с повышенными требованиями к надежности.

Пустотелые заклепки (ГОСТ 12638-80, ГОСТ 126408-80, ГОСТ 12639-80) часто применяют, чтобы использовать их отверстия в заклепочных соединениях, например, для пропуска электрических, крепежных или других деталей.

Источник